فهرست موضوعات

معرفی

امروزه در هر جایی از زندگی مان می توانیم فولادهای ضد زنگ را مشاهده کنیم. مثلاً آشپزخانه ها و ساختمان ها دارای محصولات و تجهیزات ساخته شده از این آلیاژ هستند. اگرچه همه آنها از نظر نوع مختلف اند، اما به نظر مثل هم و یکسان می آیند. دست اندرکاران، انواع گوناگون عملیات و فرآیندهای مورد نیازشان را بر روی این آلیاژ انجام می دهند. این امر یعنی تنوع عملیات، کارکردهای مختلفی برایشان فراهم می سازد و کویل استیل متریال اصلی این محصولات است.

اگر مردم هنگام انتخاب محصولات استیل، انواع و ذات آنها را نادیده بگیرند ممکن است این امر به زیان بدن انسان باشد. مضافاً اینکه ممکن است نتیجه و تأثیر دلخواه و مطلوب حاصل نگردد. بنابراین شناخت آن حائز اهمیت است.

استیل چیست؟

آلیاژی است از آهن، به علاوه عنصر کروم در آن که حداقل محتوای آن 10.5 درصد می باشد. این امر موجب می شود که کروم لایه ای از اکسید (اکسید کروم) بر روی سطح تشکیل دهد. نام این لایه "لایه غیرفعال یا بی اثر" است. این لایه می تواند آلیاژ را از آسیب نیروهای خارجی ناشی از خورندگی سطح آن محافظت نماید. افزون بر این با افزایش میزان کروم، مقاومت خوردگی نیز افزوده خواهد شد.

فولاد زنگ نزن حاوی مقادیر زیادی کربن، سیلیسیم و منگنز است. همه این عناصر موجب خواص مختلفی در آلیاژ می شوند. همچنین سازندگان می توانند عناصر دیگری چون نیکل و مولیبدن نیز به ترکیب بیفزایند.

کویل استیل چیست؟

سازندگان برحسب نیازهای مشتریان سیم ها یا مفتول های استیل را به صورت کویل تولید می کنند. کویل استنلس استیل همین است. ضمن اینکه این واژه به یک کویل ورق فولادی در صنعت نیز اتلاق می شود. بنابراین این اصطلاح تا حدی دوپهلو و مبهم است. در اینجا به معرفی کویل های استیل می پردازیم. چگونه شکل می گیرد؟

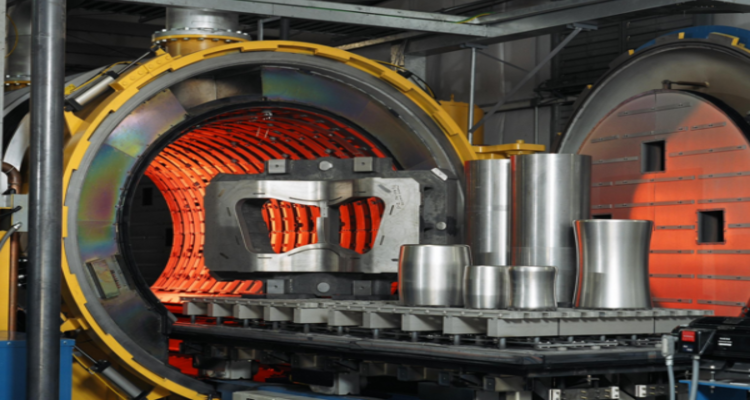

سازندگان ابتدا مواد را به صورت تختال تولید می کنند. سپس با استفاده از نورد آن را به شکل کویل در می آورند و باز نیاز دارند مجدداً این کویل را نورد کنند. این عمل سبب تشکیل کویل استیل می گردد. پهنا و عرض آن معمولاً در حدود 1250 میلیمتر و گاهی کمی پهن تر می باشد.

بعد از این می توانند بر روی این کویل ها کار انجام دهند. مثلاً بُرش: تولیدکنندگان یک کویل عریض را به رشته های بسیار زیادی بُرش می زنند. پس از مرحله برش کویل در انواع مختلف به وجود خواهد آمد مثل کویل نواری، کویل چاک دار (شکافی)، و غیره ...

علاوه براین روش دورپیچی کویل ها متفاوت است و به همین لحاظ اسامی آنها مختلف می باشند مثل: کویل پَن کیک، پیچشی. گاهی اوقات سازندگان کویل را به طور فیزیکی به دور یک قرقره پلاستیکی می پیچند. بدین صورت، کویل های بزرگتری می توان تولید نمود. ضمن اینکه این کار سبب ارتقاء و افزایش ثبات و تسلیم خواهد شد. برحسب متدهایی که کویل ها پیچیده می شوند اسامی مختلفی برای آنها اختصاص داده می شود. رایج ترین نوع "کویل پَن کیک" است که به لحاظ ظاهر آن است که به صورت تخت می خوابد.

"ویندینگ یا پیچشی" نام دیگری است که برحسب روش پیچشی به وجود آمده. نوع دیگری وجود دارد که به شکل قرقره پنبه ای به نظر می رسد و می توانند عملاً آنها را به دور قرقره ای پلاستیکی پیچند. بدین ترتیب با این روش می توان کویل های بزرگتری تولید نمود. درنتیجه ثبات ارتقاء یافته و تسلیم افزایش می یابد.

انواع کویل

کویل فریتی

این نوع کویل، حاوی کروم و مقدار کمی کربن است. به علاوه اینکه ساختار آن مشابه با فولاد کربنی و آلیاژ پایین می باشد.

ویژگی ها و خصوصیات کویل فریتی

1- ورق استیل فریتی فاقد چقرمگی جوشکاری است. بنابراین مصرف کنندگان و دست اندرکاران زمانی که به استیل نازک و با قطر کم نیاز دارند معمولاً آن را به کار می برند. اما در مواقع که هیچ نیازی به جوشکاری نداشته باشند.

2- سازندگان نمی توانند کلیات سخت کاری حرارتی بر روی آن انجام دهند.

3- از مزایای آن مقاومت زیاد دربرابر ترک خوردگی است.

4- نمی توان به وسیله عملیات حرارتی (گرم کاری) آن را سخت نمود.

5- مغناطیسی نمی باشد. بنابراین از ورق استیل مولیبدن دار در محیط های شدیداً خورنده نظیر آب دریا استفاده نمی شود.

کویل آستنیتی

متداول ترین نوع فولاد های ضدزنگ، نوع آستنیتی آن است که با افزودن نیکل، منگنز و نیتروژن به استیل (معمولی) به دست می آید.

ویژگی ها و خواص

1- ساختار آن به گونه ای است که به جوش پذیری و فرم پذیر می باشد.

2- کروم، مولیبدن و ازت موجود در فولاد آستنیتی موجب افزایش مقاومت خوردگی می شود.

3- به همین دلیل نمی توانند آن را گرماسختی کنند. با این وجود تحت شرایط سخت کاری استحکام بالا سازندگان می توانند آن را سخت نمایند.

4- ضمناً این آلیاژ از چقرمگی و داکتیلیتی نیز برخوردار است.

5- این آلیاژ، غیرمغناطیسی (نگیر) است. اما پس از سخت کاری آن برطبق ترکیبات شیمیایی استیل، به طور واقعی خواص مغناطیسی خواهد داشت.

کویل مارتنزیتی

استیل مارتنزیتی مشابه نوع فرّیتی است. فقط کربن بیشتری دارد. همین موضوع یعنی کربن بالا به سازندگان اجازه می دهد بتوانند همانند استیل های کربنی و استیل های کم آلیاژ آن را کوئینچ (یا آبدهی و سریع سرد کردن) و بازپخت (با برگشت) نمایند. از این آلیاژ معمولاً در مکان هایی با نیازها و الزامات متوسط و محدود مثل استحکام و مقاومت خوردگی بهره می جویند.

کویل دوپلکس

ساختار بافتی این آلیاژ عبارت است از 50% فریت و 50% آستینت. بنابراین از استیل های آستنیتی یا فریتی مستحکم تر است. بدین لحاظ این آلیاژ با دو نوع آلیاژ فوق الذکر (آستنیتی و فریتی) متفاوت است. استیل دوپلکس می تواند در معرض خوردگی بیونری، نسبت به پدیده ترک خوردگی مقاوم و پایدار بماند. از این رو سازندگان بر مبنای استیل دوپلکس، استحکام و مقاومت خوردگی آنان افزایش داده و استیل سوپر دوپلکس را به وجود آورده اند.

ویژگی ها

1- جوش پذیر است. اما در عین حال کاربران لازم است به میزان حرارت دهی و انتخاب فرآیند جوش توجه ویژه مبذول نمایند.

2- فرم پذیر است و قابلیت شکل گیری خوبی دارد.

3- مغناطیسی ( ورق استیل بگیر) است. هرچند که با داشتن 50% ساختار آستنیتی خواص مغناطیسی آن به خوبی خواص مغناطیسی آلیاژ فرّیتی، و ماتنزیتی و pH (رسوب سختی) نمی باشد.

استیل pH یا رسوب سختی چیست؟

کویل pH یا رسوب سختی

سازندگان برای تولید ورق استیل pH، مس، نیوبیوم و آلومینیم به آن می افزایند. معمولاً این آلیاژ را به نام "رسوب سختی" می نامند.

خواص و ویژگی ها

1- پس از انجام درست و صحیح عملیاتی حرارتی پیرکردن مرحله ای، ذرات خیلی ریز و عالی ای در ماتریس سخت تشکیل خواهد شد. این پدیده، استحکام خیلی زیادی به آلیاژ می دهد. بدین لحاظ استحکام فولاد pH خیلی بالا است.

2- این آلیاژ خاصیت فرم پذیری دارد و سازندگان می توانند آن را به اشکال پیچیده گوناگون دربیاورند (بسازند). با اجرای عملیات مرسوم و سنتی کوئیچ و تِمپِر می توان فولاد های مارتنزیتی را، به راحتی شکل تغییر داد. اما زمانی که سازندگان همین فرآیندها را برای pH اجرا می کنند تغییر شکل به صورت جزیی اتفاق می افتد.

3- مقاومت آن دربرابر خوردگی بسیار مطلوب است.

عملیات سطحی

پرداخت زبر سطحی می تواند مقاومت خوردگی را به طور مؤثر پایین بیاورد. بنابراین سازندگان معمولاً بر روی ورق استیل عملیات سطحی انجام می دهند.

پرداخت های سطحی بر روی آلیاژ انواع بسیار متفاوتی دارد. بعضی از این پرداخت ها در همان کارخانه انجام می شود. برخی روش های عملیات سطحی عبارتند از: پولیش (جلاکاری)، مفتول کشی (سیم سازی)، سندبلاست (ماسه پاشی)، پیرسازی و رنگ زدن.

در هر حال چنانچه دست اندرکاران از روش پرداخت کاری سطحی استیل بیشتر از حد پیروی کنند (یا زیاده از حد انجام دهند)، این امر بر مقاومت خوردگی سطح اثرگذار خواهد بود. بسیاری از تولیدکنندگان روش های پرداخت کاری مختصّ به خودشان را دارند. بنابراین مردم به طور کامل نمی توانند استانداردسازی مربوط به پرداخت سطحی را تشخیص دهند.

پس از درک اطلاعات کلی راجع به فولاد های زنگ نزن، اکنون بیابید نگاهی بیندازیم به کاربرد و موارد مصرف آن.

مصارف و کاربردهای ورق استیل

این آلیاژ از نظر مصرف، طیف گسترده ای دارد و معمولاً موارد ذیل به طور روزمره بیشتر مورد مصرف قرار می گیرد:

- برای مصارف خانگی و ظروف غذاخوری، کارد و چنگال نظیر سینگ ظرفشویی، ماهی تابه، وان یا مخزن ماشین لباسشویی، دستگاه های مایکروویو، تیغ های صورت تراشی.

- مورد استعمال در صنعت ساختمان و مهندسی عمران

مثل پانل های دیواری، نرده ها، یراق آلات درب و پنجره، مبلمان خیابانی، قطعات ساختمانی، مسله های استیل، ستون ها یا تیرهای چراغ برق، درب ها، ساپورت ها یا نگهدارنده های بنایی.

- ترابری

در سیتسم اگزوز، تزیینات شبکه در اتومبیل (شاید منظورش از شبکه، جلو پنجره خودرو بوده؟)، تانکرها و سوخت رسان های جاده ای، کانتینرهای حمل و نقل دریایی، تانکرهای حمل موادشیمیایی در دریاها، کامیون های زباله بَر.

- کاربرد در صنایع شیمیایی، داروسازی و پزشکی

مثل لوازم و تجهیزات جراحی، ایمپلنت های جراحی، اسکنرهای ام آرآی.

- مصرف در صنایع نفت و گاز

نظیر مخازن تحت فشار، خطوط لوله تولید و انتقال، کابین ها یا اتاق های سکوهای نفتی، سینی ها یا نگهدارنده های کابل ها، خطوط لوله زیردریایی ها.

- مصارف صنایع غذایی و نوشابه سازی

همچون تجهیزات کیترینگ (تهیه غذا)، آبجوسازی، دستگاه های تقطیر، فرآوری موادغذایی.

- کاربرد در صنایع تصفیه آب و فاضلاب

چون خطوط لوله آبرسانی، مخازن آب داغ

- استفاده در لوازم جانبی مرسوم

نظیر فنرها، سفت کننده یا اتصال دهنده (همچون پیچ ها، مهره ها و واشرها)، و سیم ها.

درباره خوردگی استنلس استیل

فولاد ضد زنگ نسبت به فولاد معمولی یا آلیاژی، مقاومت خوردگی بیشتری دارد. مضافاً اینکه استیل در هوای معمولی یا شرایط محیطی آبی و مرطوب، برای وسایلی چون لوازم خانگی، سینک های آشپزخانه، کار و چنگال و تابه ها، دچار پدیده خوردگی نخواهد شد. مع ذلک شرایط وخیم تر و حادتر آنها را به هرحال خواهد خورد (خوردگی اتفاق خواهد افتاد). در اینجا بیایید نگاهی بیندازیم به اشکال مختلف خوردگی استیل.

اشکال خوردگی فولاد های زنگ نزن

معمولاً برای استنلس استیل اشکال خوردگی ذیل حادث می شود:

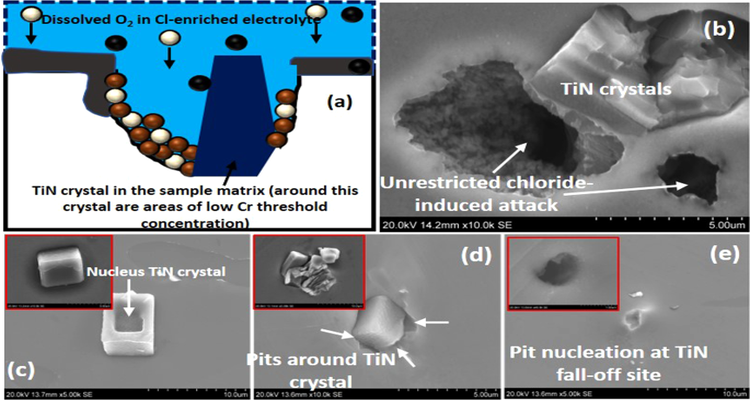

(خوردگی) حفره ای

یون های کلرید در بسیاری از جاهای زندگی روزمره یافت می شوند مثل نمک و سفیدکننده ها. چنانچه آلیاژ با این موارد به مدت طولانی تماس پیدا کند این مواد لایه ای غیرفعال و بی اثر بر روی سطح تشکیل خواهند داد. این لایه همان خوردگی حفره ای است. لازم به ذکر است متخصصات و دست اندرکاران می توانند مقاومت خوردگی حفره ای را بر مبنای محتوای آلیاژی محاسبه نمایند.

خوردگی شکافی

ورق استیل برای پیشگیری از تشکیل لایه بی اثر بروی سطح آن نیاز به اکسیژن دارد. مع ذلک در یک شکاف یا درز بسیار کوچک و تنگ، سطح در معرض اکسیژن بسیار قلیلی قرار دارد. بنابراین پدیده خوردگی میل دارد در آن درز حادث گردد. با این وجود می توان آن شکاف را با (مواد) درزگیر پوشانده یا آب بندی کرد. بدین لحاظ این عمل می تواند از خوردگی شیاری جلوگیری نماید.

خوردگی معمولی

معمولاً برای این آلیاژ خوردگی یکنواختی در سرتاسر سطح آن حادث نمی شود. اما با این حال موادشیمیایی واقعی خصوصاً مواد اسیدی ممکن است استیل را به طور یک دست بخورند به ویژه تحت شرایط دمایی و غلظت مؤثر (شدید). مثلاً اسید هیدروکلریک غلیظ یا اسیدسولفوریک غلیظ برای ورق استیل بسیار خورنده اند. به علاوه اینکه برخی فلزات از سطح استیل نابود و محو می شوند.

ترک ناشی از خوردگی تنشی (اصطلاحاً SCC)

این مورد، شکل نادر خوردگی است. این خوردگی فقط وقتی اتفاق می افتد که تغییر کشش، دما و ماده خورنده هر سه مهیا و با هم اثر کنند. مثلاً تانک ها و مخازن آب داغ و استخرهای شنا اغلب این نوع خوردگی با تجربه می کنند. مضافاً اینکه سولفید هیدروژن تولید شده هنگام اکتشاف نفت و گاز نیز می-توانند باعث ایجاد این نوع خوردگی استیل شوند.

خوردگی بین دانه ای

چنانچه محتوا و مقدار کربن در آلیاژ بالنّسبه بالا باشد عنصر کروم با کربن ترکیب شده و کاربرد کروم تشکیل خواهد شد. این نوع خوردگی یعنی خوردگی بین دانه ای در دمای بین 450 تا 850 درجه سلسیوس رخ می دهد که نام دیگر آن "حساس سازی" است.

معمولاً در زمان جوشکاری، مقدار کروم - که می تواند لایه پَسیو یا غیرفعال! تشکیل دهد کاهش می یابد و بدین لحاظ خوردگی بین دانه ای برای استیل اتفاق می افتد. بر این اساس سازندگان و کاربران به منظور پیشگیری از پدیده خوردگی بین دانه ای، ورق استیل کم کربن یا ترجیحاً استنلس استیلی مرکب از تیتانیوم یا نئوبیوم با کربن را برمی گزینند.

خوردگی گالوانیکی

اگر دو فلز متفاوت در یک الکترولیت با هم در تماس قرار گیرند، این مجموعه تشکیل یک باتری گالوانیک خواهد داد. در این حالت خوردگی فلز تسریع خواهد شد. با این وجود متخصصان به منظور پرهیز از این پدیده یعنی خوردگی، از عایق هایی چون لاستیک برای جداسازی آنها استفاده می کنند.

نتیجه

ورق استیل آلیاژی است آهنی. به علاوه، اینکه حداقل محتوای کروم آن 10.5 درصد می باشد. این امر سبب می شود عنصر کروم، لایه ای از اکسید روی سطح ایجاد نماید. این لایه، لایه بی اثر یا غیرفعال است، ناگفته نماند این لایه بی اثر و خنثی می تواند آلیاژ را از پدیده خوردگی سطحی ناشی از نیروهای خارجی محافظت نماید. تولیدکنندگان برای ساخت کویل، از دستگاه یا کارخانه نورد بهره می جویند.

- ضمن اینکه نیاز دارند یک بار دیگر آنها را نورد کنند. در این مرحله کویل تشکیل می شود و عرض آن معمولاً در حدود 1250 میلیمتر است.

- انواع بسیار گوناگونی از انواع استیل وجود دارد. این نوع اساساً بستگی به محتوای عناصر فلزی موجود در آنها دارد. به طور معمول انواع استنلس استیل مذکور در ذیل رایج و مورد مصرف عموم اند:

فرّیتی، آستنیتی، مارتنزیتی، دوپلکس، رسوب سختی

به خاطر انواع مختلف آن و همچنین خواص و ویژگی های متفاوت آنها، این آلیاژ مصارف گوناگون دارد من جمله: ظروغ غذاخوری، کارد و چنگال، لوازم میز غذاخوری، صنعت ساختمان، حمل و نقل، صنایع شیمیایی، پزشکی و داروسازی، صنعت نفت، صنایع غذایی، تصفیه خانه های فاضلاب و تجهیزات جانبی عمومی.

- این آلیاژ معمولاً در شرایط محیطی و آب و هوایی معمولی و نرمال خورندگی ایجاد نمی کند.

- اشکال و انواع خوردندگی مربوط به این آلیاژ عبارتنداز: خوردگی بازه ای یا تکه ای، خوردگی شیاری، خوردگی معمولی و عمومی، خوردگی ناشی از تنشی یا خوردگی تنشی، خوردگی بین دانه ای، خوردگی گالوانیک و غیره ... ..