مقدمه

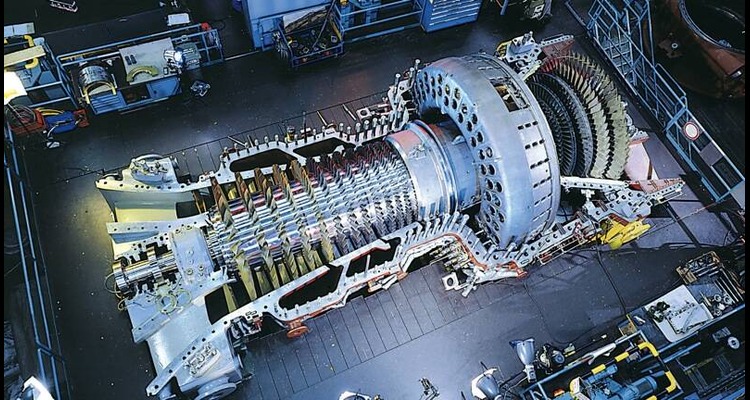

توربینهای گازی به عنوان قلب تپنده در صنایع مختلفی از جمله تولید برق و هوانوردی، نقشی حیاتی ایفا میکنند. عملکرد بهینه این توربینها به طور مستقیم به توانایی آنها در تحمل دما و تنشهای مکانیکی بسیار بالا وابسته است. در داخل محفظه احتراق توربین، دما میتواند به طور معمول از ۱۲۰۰ درجه سانتیگراد فراتر رود. پرههای توربین که به طور مستقیم در معرض این شرایط قرار دارند، باید از موادی ساخته شوند که نه تنها مقاومت مکانیکی بالایی در دماهای بالا داشته باشند، بلکه در برابر خوردگی و اکسیداسیون نیز پایدار باشند. سوپرآلیاژها، به ویژه سوپرآلیاژهای پایه نیکل و کبالت، به طور سنتی برای این کاربردها مورد استفاده قرار میگیرند. با این حال، به دلیل هزینه بالا و محدودیت منابع این عناصر، توسعه جایگزینهای مقرونبهصرفه با عملکرد مشابه، یک نیاز فوری در صنعت است. سوپرآلیاژهای پایه آهن، که بر مبنای فولادهای ضد زنگ مانند فولاد 304 توسعه مییابند، به عنوان یک گزینه جذاب و اقتصادی در حال ظهور هستند.

چالشهای استفاده از فولاد 304 در دماهای بالا

فولاد ضد زنگ 304 یک فولاد آستنیتی با ترکیب ۱۸٪ کروم و ۸٪ نیکل است که به دلیل مقاومت به خوردگی خوب و قابلیت شکلدهی بالا، کاربردهای گستردهای در دماهای پایینتر دارد. با این حال، در دماهای بالا، این فولاد با چالشهای جدی روبرو میشود. مهمترین چالشها عبارتند از:

کاهش مقاومت مکانیکی: در دماهای بالاتر از ۶۰۰ درجه سانتیگراد، استحکام و سختی فولاد 304 به شدت کاهش مییابد که میتواند منجر به خزش (creep) و تغییر شکل دائمی قطعات شود.

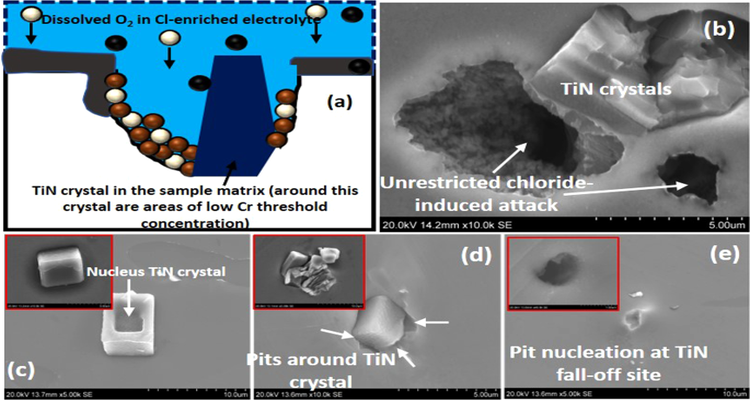

اکسیداسیون و خوردگی: در محیطهای حاوی گازهای داغ و خورنده، لایه اکسید محافظ روی سطح فولاد 304 پایداری خود را از دست میدهد و منجر به اکسیداسیون سریع و خوردگی میشود.

پایداری ساختاری: در دماهای بالا، ریزساختار فولاد 304 ممکن است دچار تغییراتی مانند تشکیل فازهای شکننده (sigma phase) شود که خواص مکانیکی آن را تضعیف میکند.

استراتژیهای توسعه سوپرآلیاژهای پایه آهن

برای غلبه بر این چالشها، رویکردهای مختلفی برای تبدیل فولاد 304 به یک سوپرآلیاژ با قابلیت تحمل دماهای بالا در حال تحقیق و توسعه است. این استراتژیها بر دو محور اصلی متمرکز هستند: اصلاح ترکیب شیمیایی و استفاده از پوششهای محافظ.

۱. اصلاح ترکیب شیمیایی

افزودن عناصر آلیاژی: برای بهبود مقاومت در برابر خزش و استحکام در دمای بالا، عناصری مانند مولیبدن (Mo)، تنگستن (W) و نیوبیوم (Nb) به ترکیب فولاد اضافه میشوند. این عناصر با تشکیل کاربیدها و رسوبات ریز، حرکت نابجاییها را محدود کرده و استحکام ماده را افزایش میدهند.

کنترل عناصر کربن و نیتروژن: کنترل دقیق محتوای کربن و نیتروژن برای جلوگیری از تشکیل فازهای نامطلوب و بهبود خواص مکانیکی در دماهای بالا ضروری است.

افزودن عناصر نادر خاکی: عناصری مانند ایتریوم (Y) و هافنیوم (Hf) به دلیل بهبود چسبندگی لایه اکسید محافظ و افزایش مقاومت در برابر اکسیداسیون، به مقادیر کم به آلیاژ اضافه میشوند.

این تغییرات، فولاد 304 را به یک سوپرآلیاژ پایه آهن تبدیل میکند که میتواند در دماهای بالاتر مقاومت کند. با این حال، این آلیاژها به تنهایی برای قرار گرفتن در محیطهای بسیار داغ توربین گازی کافی نیستند.

۲. استفاده از پوششهای Thermal Barrier (TBCs)

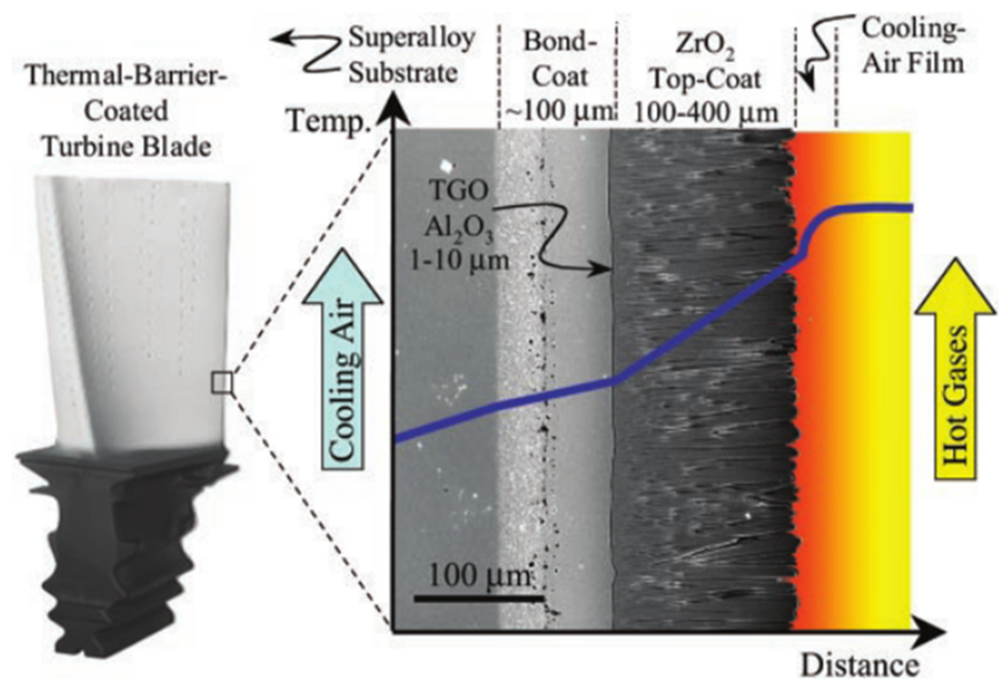

پوششهای مانع حرارتی (TBCs) یک راهحل کلیدی برای محافظت از پرههای توربین در برابر دماهای بسیار بالا هستند. TBCs یک سیستم پوششی چندلایه است که به طور مستقیم روی سطح قطعه اعمال میشود. یک سیستم TBC معمولی شامل دو لایه اصلی است:

لایه اتصال (Bond Coat): این لایه که معمولاً از آلیاژهای نیکل-کبالت-کروم-آلومینیوم-ایتریوم (NiCoCrAlY) ساخته میشود، روی سطح آلیاژ پایه قرار میگیرد. وظیفه اصلی آن بهبود چسبندگی لایه بیرونی به آلیاژ پایه و ایجاد مقاومت در برابر اکسیداسیون در محل اتصال است.

لایه بالایی (Top Coat): این لایه، که عمده خواص عایق حرارتی را فراهم میکند، از زیرکونیای تثبیتشده با ایتریا (Yttria-Stabilized Zirconia - YSZ) ساخته میشود. YSZ دارای رسانایی حرارتی بسیار پایین است و میتواند دمای سطح قطعه را تا حدود ۱۵۰ تا ۳۰۰ درجه سانتیگراد کاهش دهد، در نتیجه، عمر مفید قطعه را به طور چشمگیری افزایش میدهد.

مزایای TBCs:

افزایش دمای عملیاتی: TBCs به سوپرآلیاژهای پایه آهن اجازه میدهند تا در محیطهایی با دمای بالاتر از توانایی ذاتی خود عمل کنند.

بهبود کارایی توربین: با افزایش دمای عملیاتی، کارایی ترمودینامیکی توربین نیز بهبود مییابد که منجر به کاهش مصرف سوخت میشود.

افزایش عمر قطعات: با محافظت از قطعه در برابر اکسیداسیون و خوردگی حرارتی، عمر مفید آن افزایش یافته و هزینههای نگهداری کاهش مییابد.

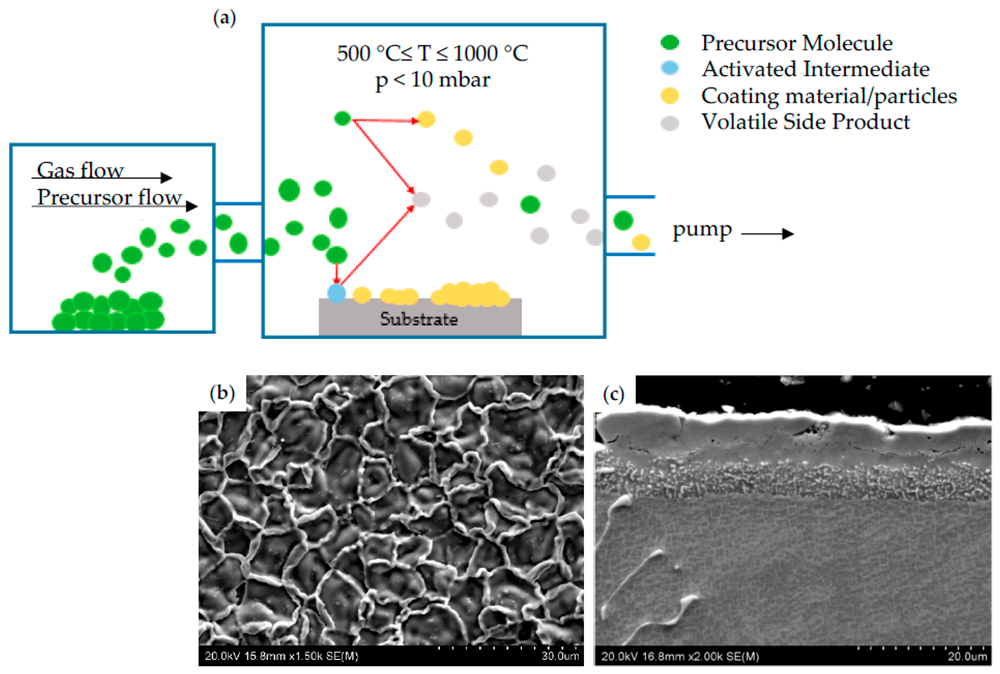

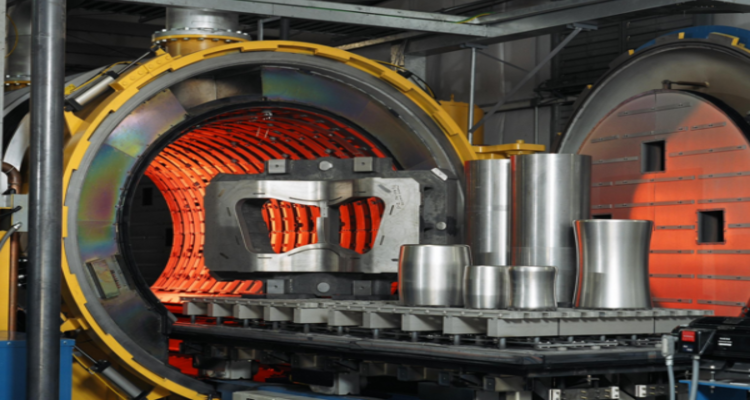

فرآیندهای ساخت و اعمال پوشش

اعمال TBCs روی سوپرآلیاژهای پایه آهن یک فرآیند پیچیده است که دقت بالایی را میطلبد. روشهای اصلی برای اعمال پوشش شامل پاشش حرارتی (Thermal Spraying)، به ویژه پاشش با پلاسما (Plasma Spraying) و پوششدهی با رسوب بخار الکترونی (Electron Beam Physical Vapor Deposition - EB-PVD) است. فرآیند EB-PVD قادر به تولید پوششهایی با ساختار ستونی (columnar) است که مقاومت بیشتری در برابر تنشهای حرارتی دارند.

نتیجه گیری و آینده پژوهش

توسعه سوپرآلیاژهای پایه آهن بر مبنای فولاد ۳۰۴، با استفاده از اصلاح ترکیب شیمیایی و پوششهای مانع حرارتی (TBCs)، یک راهکار امیدوارکننده برای جایگزینی آلیاژهای گرانقیمت پایه نیکل و کبالت در کاربردهای توربین گازی است. این رویکرد نه تنها هزینهها را به میزان قابل توجهی کاهش میدهد، بلکه به دلیل فراوانی منابع آهن، پایداری زنجیره تأمین را نیز بهبود میبخشد. تحقیقات آینده در این زمینه بر بهینهسازی ترکیبات شیمیایی آلیاژ پایه، بهبود خواص مکانیکی پوششها، و توسعه فرآیندهای پوششدهی جدید با کارایی بالاتر متمرکز خواهد بود. با این پیشرفتها، سوپرآلیاژهای پایه آهن میتوانند به عنوان مواد کلیدی برای نسل آینده توربینهای گازی با کارایی و پایداری بالاتر مطرح شوند.