مقدمه

خوردگی بیندانهای (Intergranular Corrosion) یکی از مخربترین و موذیترین انواع خوردگی در فولادهای زنگنزن محسوب میشود. این پدیده زمانی رخ میدهد که مرز دانههای فلز به دلیل یک فرآیند متالورژیکی، مستعد خوردگی شده و در برابر محیط خورنده اطراف، مقاومت خود را از دست بدهند. درک این پدیده، مقایسه حساسیت گریدهای مختلف و راهکارهای مقابله با آن، برای انتخاب ماده مناسب و تضمین طول عمر سازه امری حیاتی است. در این مقاله، به مقایسه حساسیت ورقهای سری 300 (به ویژه گریدهای L) با سری 400 و راهکارهای مقابله با این پدیده میپردازیم.

مکانیسم تشکیل خوردگی بیندانهای: فقر کروم در مرز دانهها

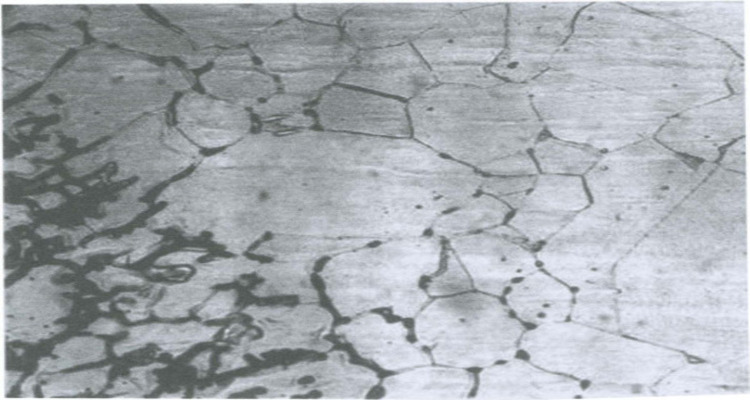

ریشه این پدیده به رسوبگذاری کاربیدها بازمیگردد. فولادهای زنگنزن مقاومت به خوردگی خود را مدیون تشکیل یک لایه اکسید محافظ و غیرفعال بر پایه کروم روی سطح هستند. برای تشکیل و حفظ این لایه، وجود کروم به میزان کافی (معمولاً بیش از 10.5%) در شبکه کریستالی ضروری است.

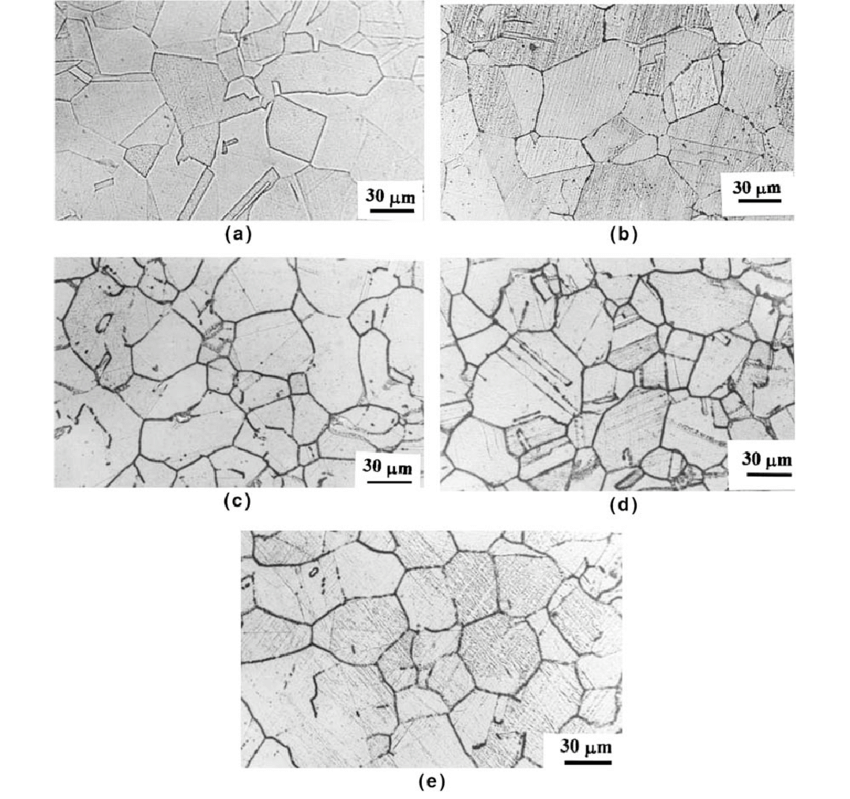

هنگامی که فولاد زنگنزن در محدوده دمای حساس ۴۵۰ تا ۸۵۰ درجه سانتیگراد قرار میگیرد (مثلاً در حین جوشکاری، عملیات حرارتی یا خنککاری آهسته)، اتمهای کربن که در شبکه آستنیت یا فریت حل شدهاند، تمایل شدیدی به تشکیل کاربید کروم (عمدتاً Cr23C6) پیدا میکنند. این کاربیدها ترجیحاً در مرز دانهها که نواحی پرانرژی هستند، رسوب میکنند.

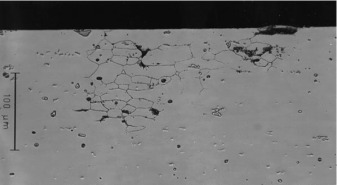

برای تشکیل این کاربیدها، اتمهای کروم از نواحی مجاور در مرز دانهها مصرف میشوند. از آنجا که نفوذ و جابجایی اتمهای کروم در شبکه به کندی صورت میگیرد، منطقه اطراف مرز دانهها دچار فقر کروم (Chromium Depletion) میشود. اگر میزان کروم در این مناطق به زیر حد بحرانی (کمتر از 10.5%) برسد، آن ناحیه خاصیت غیرفعال بودن خود را از دست داده و در مواجهه با محیط خورنده، به عنوان آند یک سلول گالوانیکی کوچک عمل میکند. در این سلول، مرز دانههای فقیر از کروم (آند) به شدت خورده شده، در حالی که خود دانهها که غنی از کروم هستند (کاتد)، محافظت میشوند. نتیجه این فرآیند، ایجاد شبکهای از ترکهای بسیار ریز در امتداد مرز دانهها است که میتواند استحکام و یکپارچگی فلز را به طور کامل از بین ببرد، اغلب بدون هیچ نشانه ظاهری قابل مشاهده.

مقایسه حساسیت ورقهای سری 300 (گرید L) و سری 400

حساسیت این دو خانواده به خوردگی بیندانهای به دلیل تفاوت در ریزساختار و ترکیب شیمیایی، کاملاً متمایز است.

1. فولادهای آستنیتی سری 300 (با تأکید بر گرید L):

گریدهای استاندارد (مانند 304): این فولادها به دلیل داشتن کربن نسبتی (حدود 0.08% حداکثر) به خوردگی بیندانهای بسیار حساس هستند. هرگونه عملیات حرارتی یا جوشکاری که آنها را از محدوده دمای بحرانی عبور دهد، میتواند منجر به حساسسازی شود.

گریدهای "L" یا کربن پایین (مانند 304L, 316L): این گریدها به طور خاص برای مقابله با این پدیده طراحی شدهاند. میزان کربن در آنها به کمتر از 0.03% محدود شده است. با کاهش شدید مقدار کربن موجود در شبکه، پتانسیل تشکیل کاربید کروم به حداقل میرسد. حتی اگر نمونه برای مدت کوتاهی در محدوده دمای حساس قرار گیرد، کربن کافی برای ایجاد یک شبکه پیوسته از مناطق فقیر از کروم وجود ندارد. بنابراین، گریدهای L سری 300 در برابر خوردگی بیندانهای مقاومت بسیار بالایی دارند و برای قطعات جوشکاری شده یا تحت عملیات حرارتی، گزینهای ایدهآل محسوب میشوند.

2. فولادهای فریتی/مارتنزیتی سری 400:

رفتار این فولادها در برابر خوردگی بیندانهای پیچیدهتر است. از یک سو، حلالیت کربن در فریت (ساختار BCC) بسیار کمتر از آستنیت (ساختار FCC) است. این امر به طور ذاتی تمایل به رسوبگذاری کاربید را افزایش میدهد.

از سوی دیگر، نفوذپذیری اتمهای کروم در ساختار فریت بسیار بیشتر از آستنیت است. این ویژگی یک مزیت کلیدی محسوب میشود. حتی اگر در مرز دانهها کاربید کروم تشکیل شده و منطقه فقیر از کروم ایجاد شود، اتمهای کروم میتوانند به سرعت از درون دانه به سمت مرز دانه نفوذ کرده و منطقه فقیرشده را "تجدید کروم" (Replenish) کنند. این خود-ترمیمی سریع، باعث میشود که فولادهای سری 400 (مانند 430) عموماً حساسیت کمتری به خوردگی بیندانهای نسبت به گریدهای استاندارد سری 300 (مانند 304) داشته باشند.

با این حال، این به معنای مصونیت کامل نیست. در شرایط خاص، مانند حضور مقادیر بالای کربن یا اعمال حرارت طولانیمدت در محدوده بحرانی، باز هم ممکن است حساسسازی رخ دهد.

جمع بندی مقایسه حساسیت:

به طور خلاصه، گریدهای L سری 300 (به دلیل کربن بسیار پایین) کمحساسترین و گریدهای استاندارد سری 300 (با کربن معمولی) پرحساسترین مواد در این مقایسه هستند. فولادهای سری 400 به لطف نفوذپذیری بالای کروم، حساسیت متوسطی دارند و عموماً از گریدهای استاندارد سری 300 بهتر عمل میکنند.

راهکارهای کلیدی برای مقابله با خوردگی بیندانهای

استفاده از گریدهای کربن پایین (L-Grade): مؤثرترین راهکار برای فولادهای آستنیتی، انتخاب گریدهای L مانند 304L یا 316L است. این روش، مشکل را از ریشه حل میکند.

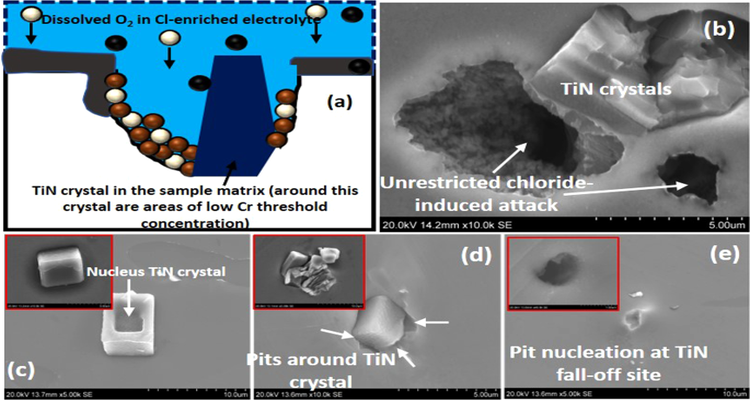

عملیات حرارتی تثبیتسازی (Stabilization): در این روش، عناصر کاربیدساز قویتر از کروم (مانند تیتانیوم و نیوبیوم) به فولاد اضافه میشوند. این عناصر تمایل بیشتری به تشکیل کاربید (مانند TiC یا NbC) دارند و کربن را به خود جذب میکنند و از مصرف کروم جلوگیری میکنند. گریدهای "تیثبیتشده" مانند 321 (حاوی تیتانیوم) و 347 (حاوی نیوبیوم) نمونهای از این راهکار هستند.

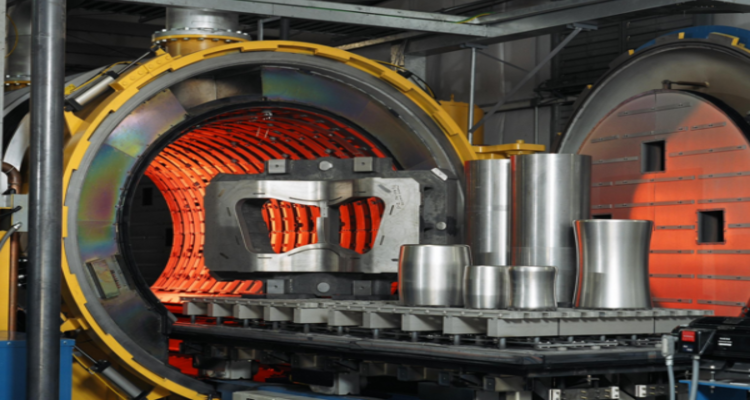

عملیات حرارتی کوئنچ (Solution Annealing): اگر فولاد حساسشده باشد، میتوان آن را تا دمای بالا (معمولاً بالاتر از ۱۰۴۰ درجه سانتیگراد) حرارت داد تا کاربیدهای رسوبکرده کاملاً در شبکه حل شوند و سپس به سرعت در آب یا هوا خنک (کوئنچ) شد تا فلز از محدوده دمای بحرانی به سرعت عبور کند و فرصتی برای رسوبگذاری مجدد کاربیدها ایجاد نشود.

کنترل دقیق فرآیندهای حرارتی و جوشکاری: با استفاده از تکنیکهای جوشکاری با ورودی حرارتی کم، پیشگرمایش و استفاده از خنککاری سریع پس از جوش، میتوان زمان ماندن در محدوده دمای بحرانی را به حداقل رساند.

نتیجه گیری

پدیده خوردگی بیندانهای یک تهدید جدی برای یکپارچگی فولادهای زنگنزن است. درک تفاوت حساسیت بین گریدهای مختلف برای انتخاب ماده صحیح ضروری است. در این میان، ورقهای ساخته شده از گریدهای L سری 300 (مانند 304L) به دلیل محتوای کربن بسیار پایین، برترین انتخاب برای کاربردهای حساس مانند جوشکاری هستند. فولادهای سری 400 نیز به لطف سینتیک نفوذ سریعتر، رفتار بهتری نسبت به گریدهای استاندارد سری 300 دارند. با این حال، با به کارگیری راهکارهای مهندسی مناسب از جمله انتخاب گرید صحیح، عملیات حرارتی و کنترل فرآیند، میتوان این پدیده مخرب را به طور کامل مهار کرده و از طول عمر و قابلیت اطمینان سازه اطمینان حاصل کرد.