مقدمه

صنایع شیمیایی به عنوان موتور محرک توسعه اقتصادی، همواره با چالشهای متعددی روبرو بودهاند که یکی از حیاتیترین آنها، مسئله خوردگی تجهیزات در محیطهای با دمای بالا است. این صنایع، مهد انواع اسیدها، بازها، نمکها و حلالهای گوناگون هستند که میتوانند به سرعت به فلزات حمله کرده و باعث تخریب گسترده تجهیزات شوند. در این میان، استنلس استیل نسوز (Heat and Corrosion Resistant Stainless Steel) نه تنها به عنوان یک ماده، بلکه به عنوان یک راهکار مهندسی جامع، پاسخی استوار در برابر این چالش قدیمی ارائه میدهد.

چرا محیطهای شیمیایی چالشبرانگیز هستند؟

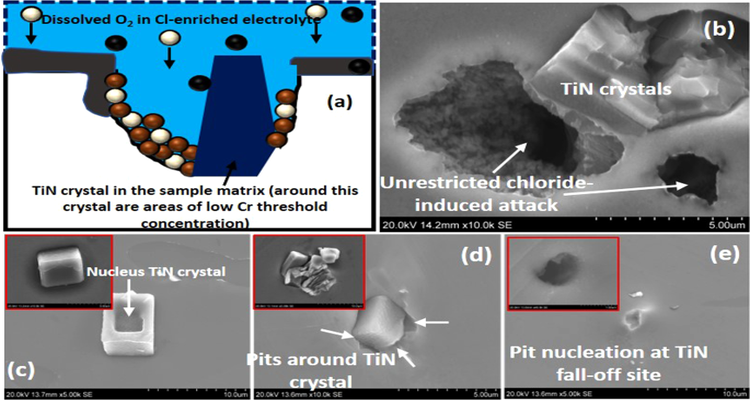

محیطهای فرآیندی در صنایع شیمیایی تنها به دماهای بالا محدود نمیشوند؛ بلکه ترکیبی از فاکتورهای مخرب هستند. یک راکتور شیمیایی ممکن است همزمان در معرض دماهای بالا، فشار عملیاتی شدید، و محیط اسیدی یا قلیایی قرار گیرد. این "حمله چندجانبه" میتواند منجر به انواع مختلف خوردگی از قبیل خوردگی یکنواخت، حفرهای، شیاری، بین دانهای و تنشترک شود. خرابی ناشی از این پدیدهها میتواند پیامدهای فاجعهباری داشته باشد: از نشت مواد شیمیایی خطرناک و آلودگی محیط زیست گرفته تا توقف طولانیمدت خط تولید و خسارات مالی جبرانناپذیر و در بدترین حالت، وقوع حوادث تلخ برای پرسنل.

استنلس استیل نسوز: سپری در برابر حمله شیمیایی و حرارتی

استنلس استیل نسوز با طراحی آلیاژی خاص، دقیقاً برای مقابله با همین شرایط سخت مهندسی شده است. پایه مقاومت این فولادها بر سه عنصر کلیدی استوار است:

کروم (Cr): این عنصر، قلب تپنده مقاومت به خوردگی و اکسیداسیون است. کروم با تشکیل یک لایه بسیار نازک، چسبنده و غیرفعال (پسیو) از اکسید کروم بر روی سطح فولاد، مانع از تماس مستقیم ماده خورنده با فلز پایه میشود. هرچه درصد کروم بالاتر باشد، این لایه محکمتر و پایدارتر است. در گریدهای نسوز، درصد کروم معمولاً از ۱۷٪ به بالا و در برخی موارد تا ۲۵٪ نیز میرسد.

نیکل (Ni): نیکل باعث افزایش چقرمگی و استحکام آلیاژ در دماهای بالا میشود. همچنین، وجود نیکل به میزان کافی (مانند آنچه در ساختار آستنیتی میبینیم) مقاومت به خوردگی در محیطهای کلردار و اسیدهای اکسیدکننده ضعیف را به طور چشمگیری بهبود میبخشد.

عناصر آلیاژی ویژه: برای شرایط بسیار خاص، عناصری مانند مولیبدن (Mo) برای مقاومت در برابر خوردگی حفرهای و شیاری، نیوبیوم (Nb) و تیتانیوم (Ti) برای جلوگیری از خوردگی بین دانهای، و حتی سیلیکون (Si) برای افزایش بیشتر مقاومت به اکسیداسیون در دماهای بسیار بالا به آلیاژ افزوده میشوند.

کاربردهای استنلس استیل نسوز در صنایع شیمیایی: از آزمایشگاه تا مقیاس صنعتی

مقاومت ذاتی این ماده در برابر خوردگی و حرارت، آن را به گزینهای ایدهآل برای بسیاری از تجهیزات کلیدی صنایع شیمیایی تبدیل کرده است:

راکتورها و اتوکلاوها: این تجهیزات که هسته فرآیندهای شیمیایی هستند، اغلب میزبان واکنشهای در دمای بالا و فشار زیاد هستند. بدنه، همزن و کویلهای داخلی ساخته شده از استنلس استیل نسوز (مانند گرید ۳۱۶L یا ۳۱۷L که حاوی مولیبدن هستند) در برابر خوردگی ناشی از مواد اولیه و محصولات جانبی واکنش مقاومت میکنند.

مبدلهای حرارتی: مبدلهایی که وظیفه خنککاری یا گرمکردن جریانات خورنده مانند اسید سولفوریک یا سود سوزآور را بر عهده دارند، از لولهها و پوستههای استنلس استیل نسوز بهره میبرند تا هم انتقال حرارت کارآمدی داشته باشند و هم در برابر خوردگی ناشی از دو سیال مختلف در دو سمت خود مقاوم باشند.

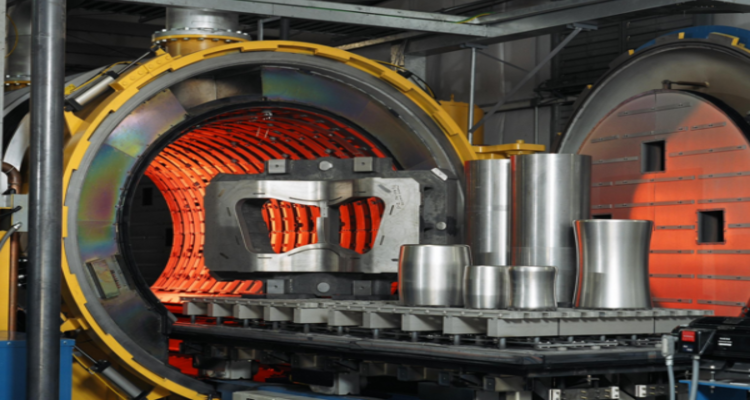

کورهها و سیستمهای گرمایشی: در واحدهای پتروشیمی مانند واحدهای کراکینگ، دمای فرآیند به صدها درجه سانتیگراد میرسد. لولههای کوره (Furnace Tubes) که از گریدهای نسوزی مانند ۳۲۱ (تیتانیمدار) یا ۳۱۰ (با کروم و نیکل بالا) ساخته میشوند، میتوانند برای سالها در این شرایط طاقتفرسا کار کنند بدون آنکه دچار پوستهای شدن یا تغییر شکل ناشی از خزش شوند.

لولهکشی و اتصالات: شبکه عظیم لولهکشی یک پتروشیمی، شاهرگ انتقال مواد است. استفاده از لوله و اتصالات استنلس استیل نسوز از نشت مواد خورنده به محیط و بروز حوادث جلوگیری میکند. این امر به ویژه در سرویسهای حامل اسیدها و حلالهای کلردار حیاتی است.

سیستمهای بازیابی حرارت: در این سیستمها که با هدف صرفهجویی انرژی طراحی شدهاند، گازهای داغ و خورنده خروجی از دودکشها مورد استفاده قرار میگیرند. تجهیزاتی مانند پیشگرمکنهای هوا (Air Pre-heaters) باید از موادی ساخته شوند که هم در برابر دمای بالا و هم در برابر خوردگی ناشی از گازهای اسیدی مانند اکسیدهای گوگرد مقاوم باشند.

صرفهجویی اقتصادی: نگاهی کلنگر به هزینهها

اگرچه قیمت اولیه استنلس استیل نسوز از فولاد کربنی معمولی بیشتر است، اما مهندسان با نگاهی بلندمدت و کلنگر به "هزینه چرخه عمر" (Life Cycle Cost) آن را توجیهپذیر میدانند. این نگاه شامل موارد زیر است:

کاهش هزینههای مستقیم تعمیر و نگهداری: کاهش دفعات تعویض قطعات و تعمیرات اساسی.

کاهش هزینههای غیرمستقیم: جلوگیری از توقفهای پرهزینه خط تولید به دلیل خرابی ناگهانی تجهیزات.

افزایش ایمنی: که خود بزرگترین دارایی یک واحد صنعتی محسوب میشود و هزینههای ناشی از حوادث را به صفر نزدیک میکند.

حفظ راندمان: تجهیزاتی که دچار خوردگی نمیشوند، راندمان طراحی خود را برای مدت طولانیتری حفظ میکنند که این خود به صرفهجویی در مصرف انرژی و مواد اولیه منجر میشود.

جمعبندی

در صنایع شیمیایی، که امنیت و تداوم تولید برترین اولویت است، انتخاب مواد مهندسی نمیتواند بر مبنای کمترین قیمت اولیه باشد. استنلس استیل نسوز به عنوان یک راهکار استراتژیک، با ارائه ترکیبی بینظیر از مقاومت به خوردگی، استحکام در دمای بالا و دوام بلندمدت، سرمایهای مطمئن برای آینده صنایع شیمیایی محسوب میشود. استفاده از این ماده، نه یک هزینه، بلکه یک سرمایهگذاری هوشمند برای دستیابی به تولیدی پایدار، ایمن و سودآور است. با به کارگیری این راهکار، صنایع شیمیایی میتوانند با خیالی آسوده بر چالشهای فرآیندی خود تمرکز کنند و از تهدید خوردگی، فرصتی برای بهینهسازی و رشد پایدار بسازند.