مقدمه

در دنیای مهندسی مواد و طراحی صنعتی، فولادهای زنگ نزن آستنیتی خانواده ۳۰۰ (مانند ۳۰۴ و ۳۱۶) به دلیل ترکیب بینظیر از مقاومت به خوردگی، قابلیت فرمپذیری و دوام، جایگاهی ثابت دارند. با این حال، این گریدهای استاندارد در شرایط خاصی با چالشهایی مانند حساسیت به خوردگی بین دانه ای (Intergranular Corrosion) و یا مقاومت ناکافی در دماهای بالا مواجه میشوند. اینجاست که گریدهای جایگزین و بهینه شده، نقش خود را به خوبی ایفا میکنند. گریدهایی مانند ۳۱۶L، ۳۰۴L و ۳۲۱ با ایجاد تغییراتی در ترکیب شیمیایی، راه حلهای اقتصادی و فنی هوشمندانهای برای غلبه بر این محدودیتها ارائه میدهند. این مقاله به معرفی این سه گرید کلیدی و تحلیل موارد کاربرد و جایگزینی آنها با گریدهای استاندارد میپردازد.

۱. استیل ۳۱۶L: نسخه کم کربن برای مقابله با خوردگی

معرفی: استیل ۳۱۶L نسخه کمکربن (Low Carbon) گرید استاندارد ۳۱۶ است. حداکثر محتوای کربن در این گرید معمولاً ۰/۰۳% است، در حالی که این مقدار در گرید استاندارد ۳۱۶ حداکثر ۰/۰۸% میباشد.

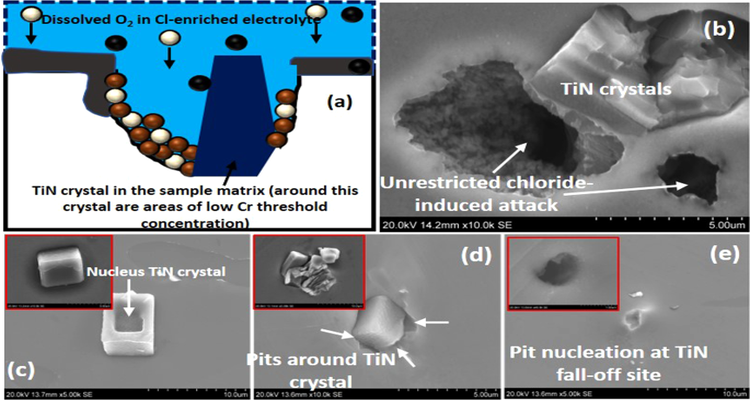

مکانیسم عمل: کاهش کربن، مهمترین راه برای جلوگیری از حساسیت به خوردگی بین دانهای است. وقتی فولاد زنگنزن در محدوده دمایی ۴۵۰ تا ۸۵۰ درجه سانتیگراد قرار میگیرد (مثلاً در حین جوشکاری یا عملیات حرارتی)، کربن تمایل به ترکیب با کروم و تشکیل کاربید کروم در مرزدانهها را دارد. این پدیده باعث فقر کروم در مناطق اطراف مرزدانهها شده و آن نواحی را در برابر خوردگی بسیار آسیبپذیر میکند. با کاهش محتوای کربن در گرید L، امکان تشکیل این کاربیدها به شدت کاهش مییابد.

موارد جایگزینی با ۳۱۶ استاندارد:

قطعات جوشکاری شده: اصلیترین و رایجترین کاربرد ۳۱۶L در سازهها و تجهیزاتی است که تحت فرآیند جوشکاری قرار میگیرند. استفاده از ۳۱۶L eliminates نیاز به عملیات حرارتی پس از جوش (Solution Annealing) را برطرف میکند و اطمینان میدهد که منطقه متأثر از حرارت جوش (HAZ) در برابر خوردگی بین دانهای مقاوم خواهد بود.

کاربردهای در معرض محیطهای خورنده: از آنجا که ۳۱۶L دارای همان مقدار مولیبدن (۲-۳%) است، تمام مقاومت عالی در برابر خوردگی حفرهای و شکافی گرید ۳۱۶ را حفظ میکند. بنابراین در صنایع شیمیایی، دریایی، و غذایی که جوشکاری وجود دارد، ۳۱۶L جایگزین همیشگی و مطمئن ۳۱۶ است.

نکته: در مواردی که هیچ گونه جوشکاری وجود ندارد و قطعه تحت عملیات حرارتی کامل قرار میگیرد، استفاده از ۳۱۶ استاندارد ممکن است از نظر هزینه مقرونبهصرفهتر باشد، چرا که استحکام در دمای اتاق آن اندکی بالاتر است.

۲. استیل ۳۰۴L: راهکاری مقرون به صرفه برای جوشکاری

معرفی: استیل ۳۰۴L نیز نسخه کمکربن (حداکثر ۰/۰۳% کربن) گرید استاندارد ۳۰۴ محسوب میشود.

مکانیسم عمل: دقیقاً مشابه با ۳۱۶L، کاهش کربن در ۳۰۴L، آن را در برابر خوردگی بین دانهای پس از جوشکاری یا قرارگیری در محدوده حساسیت دمایی، مقاوم میسازد.

موارد جایگزینی با ۳۰۴ استاندارد:

سازههای جوشکاری شده معماری: در ساخت نردهها، دستگیرهها، نماهای ساختمانی و هر ساختاری که نیاز به جوشکاری دارد، ۳۰۴L گزینه امن و ترجیحی است.

تجهیزات صنایع غذایی و آشامیدنی: این صنایع که از ۳۰۴ به وفور استفاده میکنند، به دلیل فرآیندهای جوشکاری و شستشوی مداوم، استفاده از ۳۰۴L را برای جلوگیری از هرگونه خطر خوردگی بین دانهای ضروری میدانند.

کاربردهای عمومی با خوردگی ملایم: در محیطهایی که خوردگی شدید وجود ندارد، ۳۰۴L میتواند با اطمینان کامل جایگزین ۳۰۴ شود. تنها تفاوت جزئی، استحکام کششی کمی پایینتر ۳۰۴L است که در بیشتر کاربردها تأثیر محسوسی ندارد.

۳. استیل ۳۲۱: سپر مقاوم در برابر دماهای بالا

معرفی: استیل ۳۲۱ یک گرید آستنیتی کروم-نیکل دار است که با افزودن عنصر تیتانیوم (Titanium) پایدار شده است. مقدار تیتانیوم آن معمولاً حداقل ۵ برابر محتوای کربن است.

مکانیسم عمل: تیتانیوم به عنوان یک عنصر پایدارساز (Stabilizer) عمل میکند. تیتانیوم تمایل بیشتری نسبت به کروم برای ترکیب با کربن دارد و therefore کاربید تیتانیوم تشکیل میدهد. این کار باعث میشود کروم در ماتریس فولاد باقی بماند و از تشکیل کاربید کروم و در نتیجه خوردگی بین دانهای جلوگیری شود. این مکانیسم، مقاومت به خوردگی بین دانهای را حتی پس از قرارگیری طولانیمدت در محدوده حساسیت دمایی فراهم میکند.

موارد جایگزینی با ۳۰۴ و ۳۱۶:

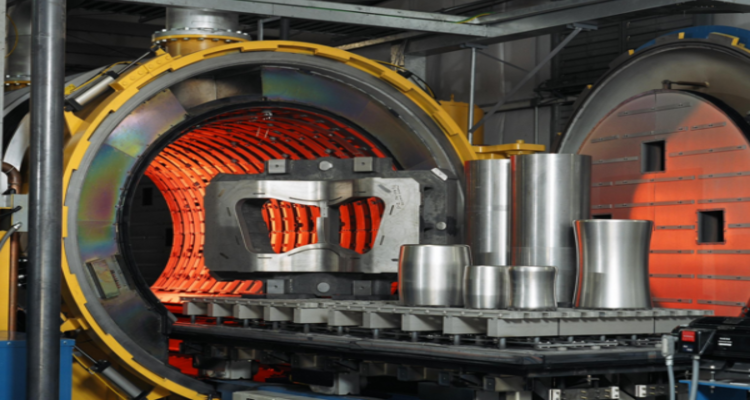

کاربردهای دمای بالا: برتری اصلی ۳۲۱ نسبت به گریدهای L، مقاومت عالی در برابر اکسیداسیون در دماهای بالا است. این گرید میتواند برای سرویس مداوم در دمای ۸۰۰ تا ۹۰۰ درجه سانتیگراد مورد استفاده قرار گیرد. بنابراین جایگزین مناسبی برای ۳۰۴ و ۳۱۶ در بخشهایی مانند سیستمهای اگزوز، مبدلهای حرارتی، دیگهای بخار و کورهها است.

قطعاتی که تحت عملیات حرارتی در محدوده حساسیت قرار میگیرند: در مواردی که یک قطعه پس از جوشکاری نمیتواند تحت عملیات حلالسازی قرار گیرد و در عین حال در معرض محیط خورنده است، ۳۲۱ میتواند گزینه بهتری نسبت به ۳۰۴L یا ۳۱۶L باشد.

ملاحظات: از معایب ۳۲۱ میتوان به هزینه بالاتر به دلیل افزودن تیتانیوم و نیز چالشهای احتمالی در فرآیند جوشکاری (به دلیل سیالیت کمتر) اشاره کرد. همچنین، در کاربردهای دمای پایین که فقط خطر خوردگی بین دانهای مطرح است، گریدهای L معمولاً گزینه اقتصادیتری هستند.

جمع بندی و انتخاب گرید بهینه

انتخاب بین این گریدهای جایگزین و گریدهای استاندارد، کاملاً به شرایط سرویس دهی بستگی دارد:

شرط سرویس دهی گرید بهینه دلیل

جوشکاری و محیط خورنده ملایم ۳۰۴L مقرونبهصرفه، مقاوم در برابر خوردگی بین دانهای

جوشکاری و محیط خورنده شدید (حاوی کلرید) ۳۱۶L مقاومت عالی در برابر خوردگی حفرهای و بین دانهای

دماهای بالا (بالای ۸۰۰ درجه سانتیگراد) ۳۲۱ مقاومت عالی در برابر اکسیداسیون و پایداری

بدون جوشکاری و دمای معمولی ۳۰۴ یا ۳۱۶ استاندارد ممکن است از نظر هزینه مقرونبهصرفهتر باشد

نتیجه گیری نهایی:

گریدهای ۳۱۶L، ۳۰۴L و ۳۲۱، صرفاً "گریدهای دیگر" نیستند، بلکه پاسخهای هدفمند و مهندسیشده به ضعفهای بالقوه گریدهای استاندارد در شرایط عملیاتی خاص میباشند. آگاهی از تفاوتهای ریز اما حیاتی این گریدها—از میزان کربن تا حضور تیتانیوم به مهندسان و طراحان این امکان را میدهد که نه بر اساس عادت، بلکه بر اساس دانش، ماده بهینه را انتخاب کنند. این انتخاب هوشمندانه منجر به افزایش عمر مفید تجهیزات، افزایش قابلیت اطمینان و در نهایت، کاهش هزینههای چرخه عمر (Life Cycle Cost) پروژهها میشود.