مقدمه

استیل 321، با ترکیب شیمیایی پایه آستنیتی حاوی نیکل و کروم و تثبیتشده با تیتانیوم، یکی از پرکاربردترین فولادهای زنگنزن در صنایع دمای بالا و محیطهای خورنده است. برخلاف فولادهای کربنی یا برخی فولادهای زنگنزن مارتنزیتی، هدف از عملیات حرارتی بر روی استیل 321 عمدتاً ایجاد استحکام از طریق کارسخت کردن نیست، بلکه حل کردن رسوبات ناخواسته، کاهش تنشهای پسماند، و تثبیت ساختار آستنیتی برای دستیابی به بهینهترین خواص مکانیکی و مقاومت به خوردگی است. درک صحیح فرآیندهای حرارتی این آلیاژ برای جلوگیری از تخریب خواص و اطمینان از عملکرد بلندمدت آن ضروری میباشد.

فلسفه عملیات حرارتی در استیل 321: تثبیت آستنیت

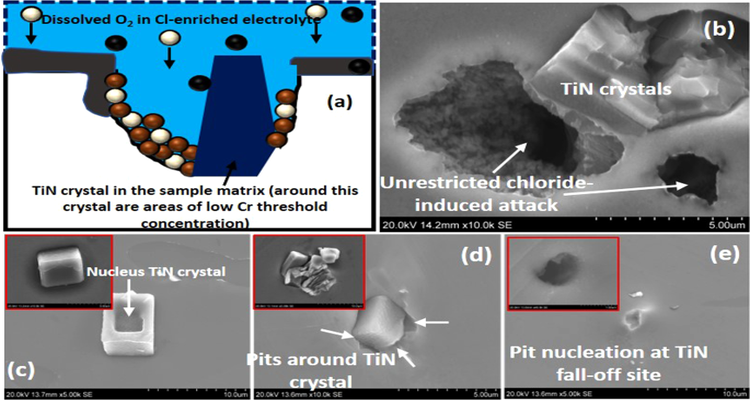

افزودن تیتانیوم (با حداقل مقدار ۵ برابر محتوای کربن) به ترکیب آلیاژ، کلید عملکرد استیل 321 است. تیتانیوم تمایل شدیدی به تشکیل کاربیدهای پایدار TiC دارد. این کاربیدها در دمای بالا پایدارتر از کاربید کروم (Cr23C6) هستند. بنابراین، در طی عملیات حرارتی یا سرویس دمای بالا، کربن موجود به جای پیوند با کروم (که باعث فقر کروم مرزدانهای و خوردگی بیندانهای میشود)، با تیتانیوم ترکیب میشود. در نتیجه، کروم به صورت محلول در شبکه باقی میماند و مقاومت به خوردگی حفظ میگردد. بنابراین، عملیات حرارتی در استیل 321 حول محور حل کردن کاربیدهای کروم احتمالی و یکنواختسازی ساختار میچرخد.

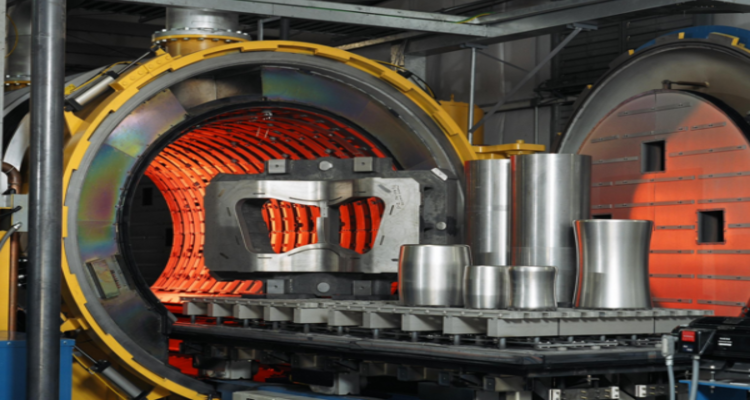

عملیات حرارتی اصلی: آنیل (Annealing)

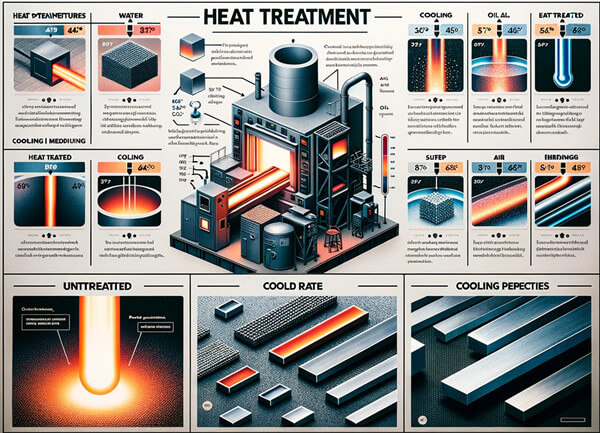

مهمترین و رایجترین عملیات حرارتی برای استیل 321، آنیل کامل (Full Annealing) یا آنیل حلال (Solution Annealing) است. هدف از این عملیات، دستیابی به یکنواختترین ساختار میکروسکوپی ممکن، با تمام کاربیدها (عمدتاً تیتانیوم) در حالت محلول در شبکه آستنیتی و حذف اثرات کارسرد است.

دامنه دمایی: این عملیات معمولاً در محدوده ۹۲۰ تا ۱۱۵۰ درجه سانتیگراد انجام میپذیرد. دمای بهینه متداول حدود ۱۰۵۰ درجه سانتیگراد است.

زمان حرارتدهی: زمان نگهداری در دمای آنیل به ضخامت قطعه بستگی دارد، اما معمولاً ۱ تا ۱٫۵ ساعت برای هر اینچ (۲۵ میلیمتر) ضخامت در نظر گرفته میشود. هدف اطمینان از نفوذ کامل حرارت و حل شدن تمامی رسوبات است.

خنککاری (Quenching): مرحله حیاتی پس از آنیل، سرد کردن سریع است. قطعه باید بلافاصله پس از زمان نگهداری، در آب یا هوای تحت فشار (Forced Air) کوئنچ شود. هدف از این سردسازی سریع، عبور از محدوده دمایی ۸۵۰-۵۰۰ درجه سانتیگراد با سرعت بالا است تا از رسوب مجدد کاربیدهای کروم در مرز دانهها جلوگیری شود. این فرآیند، آلیاژ را در حالت اشباع شده (Supersaturated) با تیتانیوم و کربن حفظ کرده و ساختار کاملاً آستنیتی یکنواختی ایجاد میکند.

پس از آنیل حلال، استیل 321 به حالت نرمترین و چقرمهترین حالت خود با حداکثر مقاومت به خوردگی (به ویژه خوردگی بیندانهای) دست مییابد.

عملیات حرارتی ثانویه و پس از جوشکاری استیل 321

تنشزدایی (Stress Relieving)

پس از فرآیندهای شکلدهی سرد (کارسرد) یا جوشکاری، تنشهای پسماند داخلی میتوانند بالا باشند. این تنشها نه تنها میتوانند موجب اعوجاج (Distortion) شوند، بلکه در محیطهای خورنده، خطر ترک خوردگی تنشی (Stress Corrosion Cracking - SCC) را افزایش میدهند.

دمای تنشزدایی: برای استیل 321، این عملیات معمولاً در محدوده ۸۵۰ تا ۹۰۰ درجه سانتیگراد انجام میشود.

ملاحظه مهم: باید توجه داشت که دمای تنشزدایی درست در محدوده خطرناک برای تشکیل کاربید کروم قرار دارد (بازه حساسیت ۴۵۰-۸۵۰ درجه سانتیگراد). بنابراین، زمان عملیات باید کوتاه (معمولاً ۱ تا ۲ ساعت) و به دنبال آن سرد کردن نسبتاً سریع (معمولاً در هوا) انجام پذیرد تا زمان ماندن در محدوده حساس به حداقل برسد.

عملیات تثبیت (Stabilization Annealing)

این یک عملیات حرارتی تخصصیتر است که با هدف اطمینان از تثبیت کامل کربن توسط تیتانیوم انجام میشود. در این روش، آلیاژ را در دمایی پایینتر از دمای آنیل حلال، اما برای مدت زمان طولانیتر حرارت میدهند تا کاربیدهای تیتانیوم به طور کامل تشکیل شده و پایدار شوند.

دمای عملیات: حدود ۸۵۰ تا ۹۰۰ درجه سانتیگراد (مشابه تنشزدایی، اما با فلسفه متفاوت).

زمان: زمان نگهداری طولانیتر، معمولاً ۲ تا ۴ ساعت.

کاربرد: این عملیات برای قطعاتی که قرار است برای مدت طولانی در محدوده دمایی ۴۵۰-۸۵۰ درجه سانتیگراد کار کنند (مانند تجهیزات پتروشیمی) بسیار توصیه میشود. با این کار، احتمال رسوبگذاری کاربیدهای مضر کروم در حین سرویس طولانیمدت به حداقل میرسد.

ملاحظات حیاتی و خطرات بالقوه

بازه حساسیت (Sensitization Range): مهمترین خطر در عملیات حرارتی استیل 321، ماندن طولانیمدت در محدوده ۴۵۰ تا ۸۵۰ درجه سانتیگراد است. در این دما، حتی با وجود تیتانیوم، در صورت زماندهی نامناسب، امکان مهاجرت کربن به مرز دانهها و تشکیل کاربید کروم وجود دارد که منجر به خوردگی بیندانهای میشود. بنابراین، عبور سریع از این محدوده در حین گرم کردن و به ویژه سرد کردن، یک اصل غیرقابلاجتناب است.

تأثیر بر خواص مکانیکی: آنیل حلال، استحکام تسلیم را کاهش و چقرمگی را افزایش میدهد. اگر به استحکام بالاتری نیاز باشد، تنها راه موثر کارسرد (Cold Working) است، زیرا استیل 321 از طریق عملیات حرارتی (مانند کوئنچ و تمپر) سختکاری نمیشود.

اکسیداسیون و پوستهسازی (Scaling): در دماهای بالای آنیل، تشکیل لایه اکسیدی ضخیم روی سطح اجتنابناپذیر است. این لایه (معمولاً اکسیدهای کروم و آهن) باید پس از عملیات حرارتی توسط پاکسازی اسیدی (Pickling) و سنگزنی (Grinding) برداشته شود تا هم سطح صاف و هم لایه اکسید محافظ نازک و چسبنده (پسیو) مجدداً تشکیل گردد.

تغییر شکل (Distortion): به دلیل ضریب انبساط حرارتی بالا و هدایت حرارتی پایین این آلیاژ، گرم و سرد کردن نامتقارن یا سریع میتواند باعث اعوجاج شود. استفاده از کورههای با کنترل دقیق اتمسفر و فیکسچرهای مناسب برای قطعات حساس ضروری است.

جمعبندی: استراتژی عملیات حرارتی برای عملکرد بهینه

عملیات حرارتی استیل 321 یک علم دقیق و کاربردی است که مستقیماً بر طول عمر و قابلیت اطمینان قطعه تأثیر میگذارد. استراتژی کلی به شرح زیر است:

برای دستیابی به حداکثر مقاومت به خوردگی و چقرمگی: انجام آنیل حلال در ۱۰۵۰ درجه سانتیگراد و به دنبال آن سردسازی سریع در آب یا هوا.

پس از جوشکاری یا کارسرد شدید: انجام تنشزدایی در ۸۷۰ درجه سانتیگراد به مدت کوتاه و سرد کردن در هوا.

برای کاربردهای طولانیمدت دمای بالا: در نظر گرفتن عملیات تثبیت برای اطمینان از پایداری درازمدت آلیاژ.

نتیجهگیری نهایی این است که موفقیت در استفاده از استیل 321 در محیطهای چالشبرانگیز، مستلزم درک کامل از نقش تیتانیوم و انجام دقیق و کنترلشده عملیات حرارتی مناسب است. با دوری از محدوده حساسیت دمایی و انتخاب چرخه حرارتی صحیح، میتوان از پتانسیل کامل این آلیاژ versatile در صنایع هوافضا، انرژی، پتروشیمی و فرآیندهای شیمیایی بهره برد