مقدمه

فولاد زنگنزن آستنیتی گرید 321، که با افزودن تیتانیوم به ترکیب آلیاژی پایه 304/304L ایجاد شده است، بهدلیل مقاومت برجسته در برابر خوردگی و پایداری در دماهای بالا شناخته میشود. این گرید برای کاربردهایی که در معرض دمای ۴۵۰ تا ۸۵۰ درجه سانتیگراد قرار دارند، بهویژه برای جلوگیری از خوردگی بین دانهای طراحی شده است. اما مقاومت آن در برابر اشکال مختلف خوردگی، از جمله خوردگی یکنواخت، حفرهای و شکافی، عامل کلیدی در انتخاب آن برای صنایع مختلف است. در این مقاله، به بررسی عملکرد استیل 321 در مواجهه با این سه نوع خوردگی میپردازیم.

خوردگی یکنواخت استیل 321

خوردگی یکنواخت، که بهعنوان خوردگی عمومی نیز شناخته میشود، به از بین رفتن تقریباً یکنواخت ماده از سطح فلز اشاره دارد. این نوع خوردگی معمولاً در محیطهای اسیدی یا قلیایی قوی رخ میدهد. استیل 321 بهدلیل دارا بودن حداقل ۱۷ درصد کروم، لایه اکسید محافظتی پایدار و چسبندهای تشکیل میدهد که بهطور طبیعی در مجاورت هوا ایجاد میشود و از فلز پایه در برابر حمله بیشتر محافظت میکند.

مقاومت در برابر خوردگی یکنواخت این آلیاژ، مشابه دیگر فولادهای زنگنزن آستنیتی مانند ۳۰۴ و ۳۱۶ است، اما پایداری آن در دماهای بالا باعث میشود در محیطهایی که نوسان دمایی وجود دارد، عملکرد بهتری داشته باشد. با این حال، در محیطهای بسیار خورنده مانند اسید سولفوریک غلیظ یا محیطهای حاوی یونهای هالاید در غلظتهای بالا، ممکن است نیاز به آلیاژهای با مقاومت بالاتر مانند فولادهای زنگنزن سوپر آستنیتی یا آلیاژهای نیکلدار باشد.

خوردگی حفرهای استیل 321

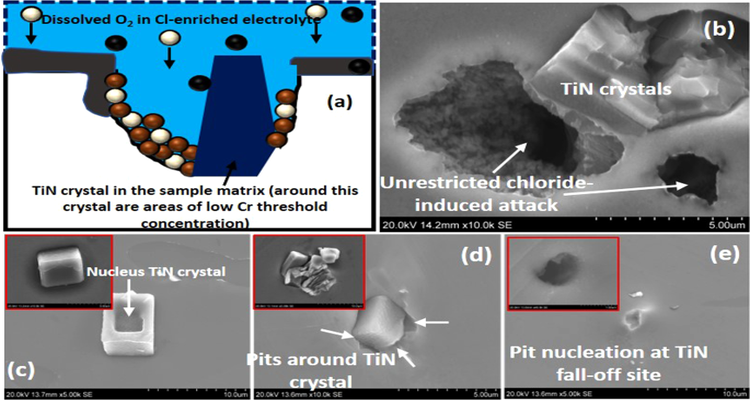

خوردگی حفرهای یکی از موضعیترین و مخربترین اشکال خوردگی است که در آن حفرههای کوچک و عمیق بر روی سطح فلز تشکیل میشوند. این نوع خوردگی معمولاً در حضور یونهای کلرید و در شرایط راکد یا دارای شکاف رخ میدهد. استیل 321، مانند سایر فولادهای زنگنزن آستنیتی، در برابر خوردگی حفرهای آسیبپذیر است، اما عملکرد آن به شرایط محیطی بستگی دارد.

مقاومت به خوردگی حفرهای اغلب با استفاده از معیاری به نام عدد مقاومت به حفرهای (PREN) ارزیابی میشود. این عدد برای استیل 321 با توجه به ترکیب شیمیایی آن (حدود ۱۷-۱۹٪ کروم، ۹-۱۲٪ نیکل، و تیتانیوم بهعنوان تثبیتکننده) معمولاً در محدوده ۱۹ تا ۲۲ قرار میگیرد. این مقدار نسبت به گرید ۳۱۶ (با PREN حدود ۲۴ تا ۲۸ به دلیل وجود مولیبدن) پایینتر است. بنابراین، در محیطهای غنی از کلرید مانند آب دریا یا محلولهای نمکی غلیظ، استیل 321 ممکن است مقاومت کمتری نسبت به گریدهای حاوی مولیبدن (مانند ۳۱۶ یا ۳۱۷) از خود نشان دهد. با این حال، در محیطهای با غلظت متوسط کلرید و در دمای محیط، این آلیاژ میتواند عملکرد قابل قبولی داشته باشد.

خوردگی شکافی

خوردگی شکافی نوعی خوردگی موضعی است که در شکافها یا نواحی راکد جریان سیال رخ میدهد، مانند زیر واشرها، بین صفحات فلزی، یا در محل اتصالات. در این شرایط، اکسیژن درون شکاف به سرعت مصرف شده و محیط داخل شکاف اسیدی میشود، که منجر به حمله خوردگی سریع میگردد. استیل 321 در برابر خوردگی شکافی نیز، مشابه خوردگی حفرهای، حساسیتهایی دارد.

از آنجا که خوردگی شکافی اغلب در محیطهای حاوی یونهای کلرید تشدید میشود، مقاومت استیل 321 در این زمینه به طراحی صحیح تجهیزات وابسته است. کاهش تعداد شکافها، استفاده از درزگیرهای مناسب، و اطمینان از جریان مناسب سیال میتوانند به کاهش خطر خوردگی شکافی کمک کنند. در مقایسه با گریدهای حاوی مولیبدن مانند ۳۱۶، مقاومت استیل 321 در برابر خوردگی شکافی کمتر است. بنابراین، در کاربردهای دریایی یا صنایع شیمیایی که احتمال تجمع کلریدها در شکافها وجود دارد، باید دقت لازم صورت پذیرد.

عوامل مؤثر بر مقاومت خوردگی

مقاومت خوردگی استیل 321 تحت تأثیر عواملی مانند شرایط عملیاتی (دما، غلظت محیط خورنده، pH)، کیفیت سطح (سطوح صاف و تمیز مقاومت بهتری دارند)، و شرایط عملیات حرارتی قرار دارد. تیتانیوم موجود در این آلیاژ با تشکیل کاربیدهای پایدار، از تشکیل کاربید کروم در مرز دانهها جلوگیری کرده و مقاومت در برابر خوردگی بین دانهای را بهبود میبخشد که به نوبه خود میتواند بر دوام کلی آلیاژ در محیطهای خورنده تأثیر بگذارد.

کاربردها با توجه به مقاومت خوردگی

با توجه به مشخصات خوردگی، استیل 321 اغلب در صنایعی استفاده میشود که ترکیبی از دمای بالا و محیطهای خورنده ملایم وجود دارد، از جمله:

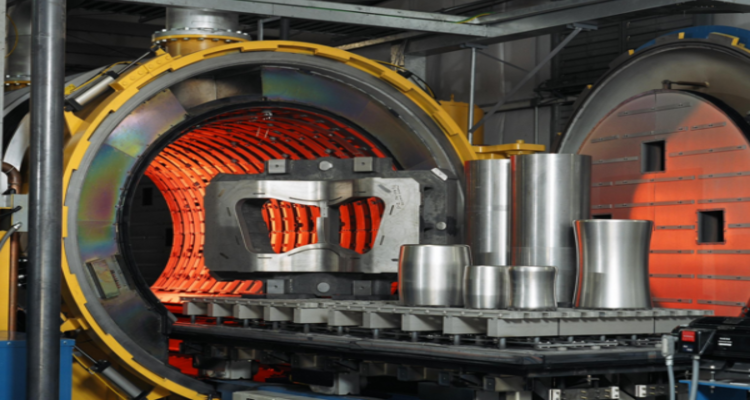

قطعات سیستمهای اگزوز و مخازن در صنایع هوافضا

تجهیزات پالایشگاههای نفت و گاز

مبدلهای حرارتی و دیگهای بخار

تجهیزات پردازش شیمیایی در دماهای بالا

نتیجهگیری

استیل 321 بهعنوان یک فولاد زنگنزن آستنیتی تثبیتشده با تیتانیوم، مقاومت خوبی در برابر خوردگی یکنواخت از خود نشان میدهد و در محیطهای اکسیدی و دمای بالا عملکرد ممتازی دارد. با این حال، در برابر خوردگی حفرهای و شکافی، بهویژه در محیطهای غنی از کلرید، مقاومت آن محدود است و در چنین شرایطی گریدهای حاوی مولیبدن مانند ۳۱۶ یا ۳۱۷ ممکن است گزینه مناسبتری باشند. انتخاب این آلیاژ باید با در نظر گرفتن دقیق شرایط محیط عملیاتی، طراحی تجهیزات و اقدامات حفاظتی تکمیلی صورت گیرد تا از کارایی و دوام بلندمدت آن اطمینان حاصل شود. در نهایت، استیل 321 با تعادل مناسب بین خواص مکانیکی، مقاومت حرارتی و مقاومت خوردگی، همچنان مادهای ارزشمند در بسیاری از صنایع مهندسی محسوب میشود.