فهرست موضوعات

مقدمه

ورق استیل نسوز دارای به دلیل محتوای بالای عناصر کروم، نیکل، دارای مقاومت به خوردگی بالا و همچنین مقاومت در برابر حرارت عالی میباشد. ورق استیل 309 و ورق استیل 310 گریدهای معروفی میباشند که به دلیل تحمل دمایی بالا در بویلرها، تجهیزات مورد استفاده انرژی هستهای و حرارتی، پیل های سوختی، کورههای صنعتی، کورههای زباله سوز، صنایع شیمیایی، پتروشیمی و سایر زمینه های مهم مورد استفاده قرار گرفته اند.

تفاوت ورق استیل 309 با ورق استیل 310 در میزان درصد کروم و نیکل که همین امر موجب تغییر خواص این دوآلیاژ در خانواده ورق استیل نسوز گردیده است.. به طور کل در این آلیاژها، افزودن کروم مقاومت محصول در برابر خوردگی را افزایش می دهد. زیرا کروم روی سطح فلز یک لایه اکسید کروم مقاوم و پیوسته تشکیل میدهد که از فولاد در برابر اثرات محیطی محافظت میکند. همچنین حضور کروم و نیکل مقاومت آن در دمای بالا را افزایش و از پوسته پوسته شدن جلوگیری مینماید.

در دنیای امروز، پیشرفت و رشد صنایع ریخته گری بسیار سریع است. به همین دلیل است که بسیاری از صنایع ریخته گری، برای فرآیندهای تولید خود، به استفاده از فناوری پیشرفته روی آوردهاند. ریختهگری دقیق که فرآیند حذفی موم (lost wax process ) نیز نامیده میشود، یکی از انواع فناوری ریختهگری است که قادر به تولید محصولات ریختهگری پیچیده از لحاظ شکل هندسی، ضخامت کم، شیب و شعاع کوچک میباشد و همچنین سطوح تولید شده صاف و بدون نیاز به تراشکاری و تصحیح ابعادی میباشند. علاوه بر این، محصولات ریختهگری در این روش دارای شکل ظاهری نزدیک به نمونه نهایی است، لذا زمان تولید ناشی از فرآیند ماشینکاری به حداقل رسانده شده است. به طور کل محصولات تولید شده دارای کیفیت مطلوبتر بوده و ارزش افزوده بالاتری را دارا میباشند.

محصولات ریخته گری دقیق نیز در مقایسه با محصولات سایر فرآیندها دارای مزیتی هستند که مهمترین مزیت این است که در هنگام انجماد قطعات ریخته شده در این قالبها، شوک حرارتی بین فلزات مایع و قالب ایجاد نمیشود، لذا خواص فیزیکی و مکانیکی در کلیه قسمتهای قطعه تقریباً همگن است. مزایای دیگر این است که با این فناوری میتوان محصولاتی را با استفاده از مواد بسیار سخت که کار با فرآیندهای ماشینی دشوار است تولید کرد و همچنین میتوان محصولاتی با اشکال بسیار پیچیده تولید نمود.

در این مقاله به روش ساخت قالبهای ریخته گری دقیق جهت تولید پرههای توربین بخار به عنوان ابزار اصلی تولید برق، پرداخته شده است. توربین بخار یک محرک اولیه است که انرژی پتانسیل بخار را به انرژی جنبشی تبدیل میکند. علاوه بر این، انرژی جنبشی در قالب چرخش محوری توربین به انرژی مکانیکی تبدیل و نهایتاً انرژی الکتریکی تولید میگردد. پرهها به صورت دایرهای بر روی سطح توربین قرار میگیرند. از آنجایی که این تیغه ها و روتور به طور همزمان حرکت میکنند، به این تیغه ها، تیغه های متحرک گفته میشود. در یک روتور، ممکن است چندین ردیف از پرههای متحرک به صورت متوالی قرار گرفته باشند. هر ردیف از پره ها شامل تیغه هایی است که در اطراف روتور قرار گرفته اند و روتور به دلیل نیرویی که روی تیغه ها وارد میشود، میتواند بچرخد.

ریخته گری دقیق جهت تولید پره توربین

ساخت الگوی موم جهت ریخته گری پره توربین

موم های مورد استفاده در این روش در شرکتهای مختلفی تولید میگردد که معروفترین آنها موم ساخت کشور ژاپن با برند NF 411 میباشد که متشکل از گرانولهای مواد پلاستیکی آلی است. همچنین موم مرسوم مورد استفاده که ترکیبی از مخلوط پارافین RRT و رزین دامار سلو (Damar selo) یا رزین سلو میباشد.

روش اختلاط

پارافین داخل ظرف را تا نقطه ذوب حرارت داده و سپس پودر موم دامار سلو را به آرامی به آن اضافه کرده و به هم می زنند.

ترکیب موم انتخاب شده برای فرآیند تزریق با مقایسه مقاومت به ضربه و ضریب انقباض آنها به نسبتهای مختلف با هم مخلوط میشوند، به عنوان مثال نسبت های پارافین RPT و دامار سلو با نسبت 5:1، 4:1 و 3:1 ترکیب میشوند تا بهترین مقاومت به ضربه و انقباض ایجاد گردد.

ساخت الگوی مومی، مونتاژ قسمتهای مختلف الگو با استفاده از ابزار لحیم کاری مربوط میباشد. با پایان این عملیات شکل نهایی قطعه اصلی از جنس موم ساخته شده است و پس از شستشو به وسیله استون و حذف ناخالصی ها قابل استفاده در ساخت قالب دقیق سرامیکی میباشد.

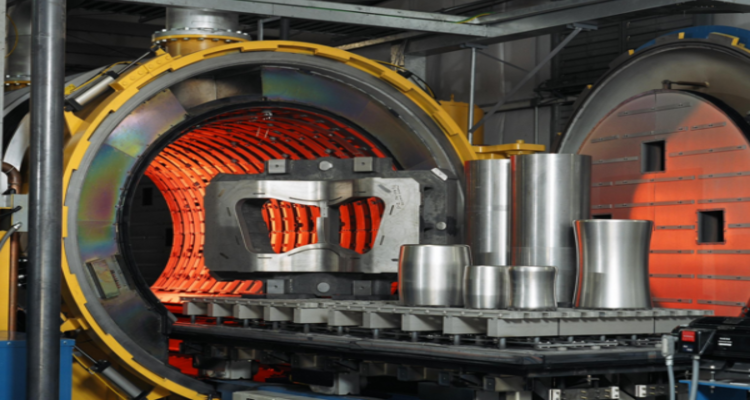

ساخت قالب سرامیکی جهت ریخته گری پره توربین

پس از تهیه دوغاب از مواد سرامیکی، مدل مومی در درون آن غوطه ورمیگردد تا ذرات سرامیکی بر روی سطح آن را به طور کامل و یکنواخت بپوشاند و پس از خشک شدن در دمای اتاق، این فرآیند چندین بار تکرار میگردد تا ضخامت سرامیکی مورد نیاز (7 تا 13 میلی متر) به دست آید. پس از خشک شدن قالب نوبت به فرآیند مومزدایی میرسد. در این مرحله با استفاده از شعله آتش به مدل مومی حرارت داده میشود تا ذوب شده و از سیستم قالب سرامیکی خارج گردد.

ریخته گری پره توربین در قالب سرامیکی

پس از تکمیل مرحله پخت، ریخته گری فلز مذاب با دمای 1620 درجه سانتیگراد در درون قالب انجام میگیرد. پس از اینکه فلز مایع ریخته شده در قالب جامد شد، قالب سرامیکی با استفاده از چکش شکسته شده و پره ریخته گری شده که شامل پره به همراه سیستم راهگاهی و تغذیه میباشد، به صورت سطحی پاکسازی و کلیه ذرات سرامیکی چسبیده به آن جدا میگردد. نهایتاً با استفاده از اره نواری، تیغه های توربین را از خوشه های سیستم راهگاهی جدا میکنند. هم اکنون پره توربین آماده شده و قابل استفاده در توربین گازی میباشد.