چکیده:

فولاد زنگ نزن ۳۱۶ به دلیل حضور مولیبدن در ترکیب شیمیایی خود، مقاومت بالایی در محیط های کلریدی از خود نشان می دهد. با این وجود، در کاربردهای دریایی، این آلیاژ ممکن است در معرض خوردگی یکنواخت قرار گیرد. این مقاله به بررسی مکانیزم های خوردگی یکنواخت فولاد ۳۱۶ در محیط دریا می پردازد و عوامل مؤثر بر نرخ خوردگی را تحلیل میکند. همچنین راهکارهای کاهش خوردگی و بهبود عملکرد این آلیاژ در محیط های دریایی ارائه میشود.

۱. مقدمه

خوردگی یکنواخت یکی از متداول ترین اشکال خوردگی در فلزات است که در آن تخریب ماده به صورت یکنواخت در سراسر سطح پیش می رود. فولاد زنگ نزن ۳۱۶ (حاوی ۱۶-۱۸٪ کروم، ۱۰-۱۴٪ نیکل و ۲-۳٪ مولیبدن) به دلیل مقاومت عالی در برابر خوردگی حفره ای و شکافی، often در محیط های دریایی مانند بدنه کشتی ها، پروانه ها و سیستم های لوله کشی استفاده می شود. با این حال، شرایط خاص محیط دریا (شامل غلظت بالای کلرید، نوسانات دما و وجود گونه های بیولوژیکی) میتواند منجر به بروز خوردگی یکنواخت در این آلیاژ شود.

۲. مکانیزم خوردگی یکنواخت در محیط دریایی

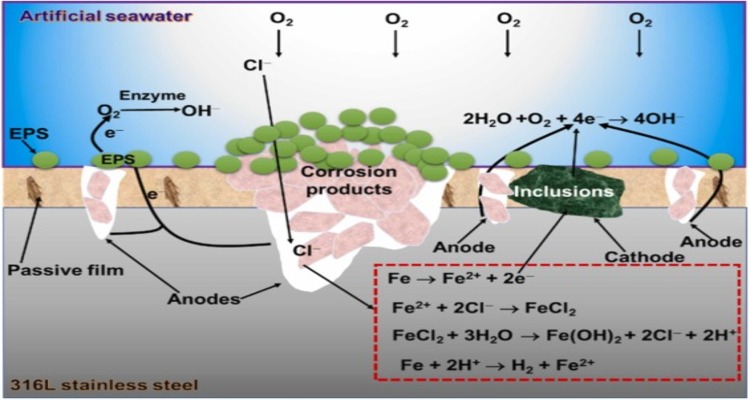

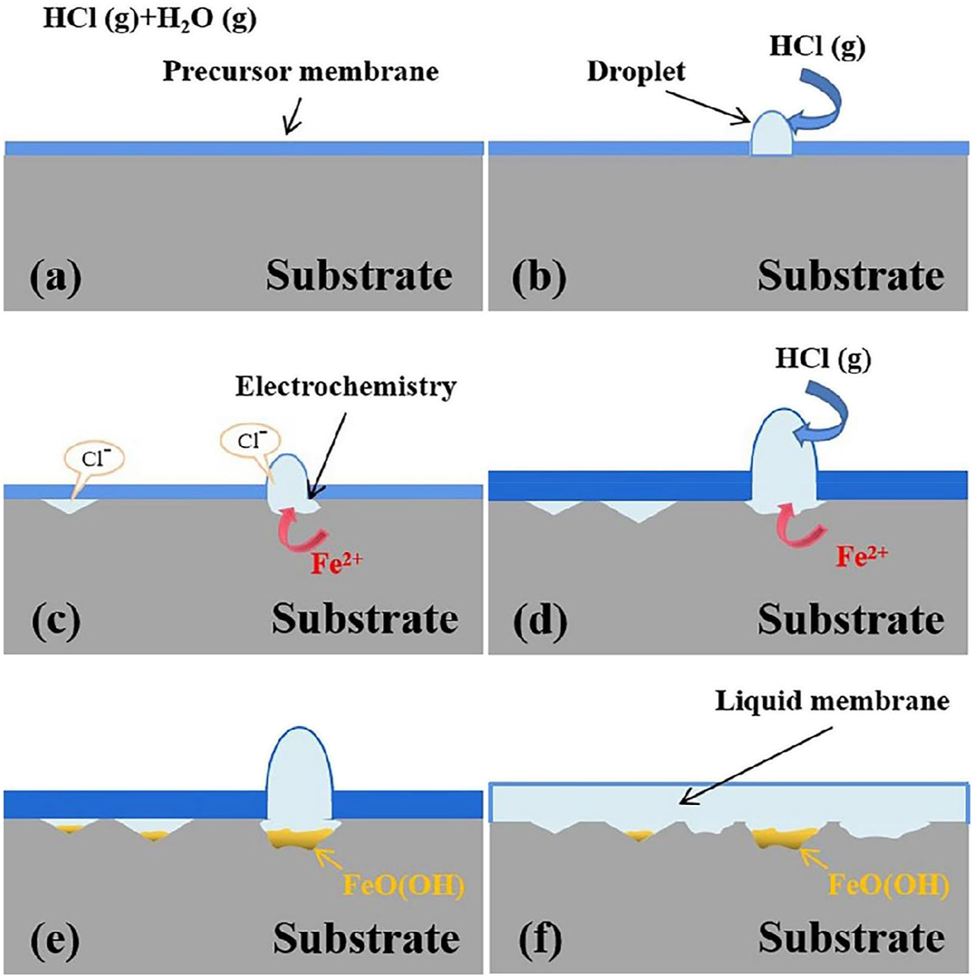

خوردگی یکنواخت در فولاد ۳۱۶ در محیط دریا عمدتاً از طریق فرآیند الکتروشیمیایی زیر رخ میدهد:

۲.۱. تشکیل سلول های خوردگی

در محیط آبی، سطح فولاد ۳۱۶ به عنوان یک الکترود عمل میکند که در آن نواحی آند و کاتد تشکیل میشوند. واکنش های اصلی عبارتند از:

• واکنش آندی: Fe → Fe²⁺ + 2e⁻ (انحلال آهن)

• واکنش کاتدی: O₂ + 2H₂O + 4e⁻ → 4OH⁻ (کاهش اکسیژن)

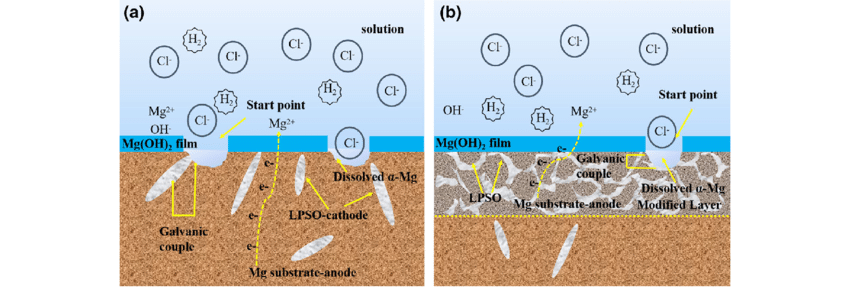

۲.۲. نقش کلریدها

یون های کلرید موجود در آب دریا (با غلظت ~۱۹۰۰۰ ppm) با مکانیزم های زیر خوردگی را تسریع میکنند:

• تخریب موضعی لایه پسیو

• تشکیل کمپلکس های محلول با یون های فلزی

• افزایش هدایت الکترولیتی محیط

۲.۳. اثر مولیبدن

مولیبدن با مکانیزم های زیر از خوردگی یکنواخت جلوگیری میکند:

• بهبود پایداری لایه پسیو

• کاهش حلالیت محصولات خوردگی

• مهار واکنشهای آندی

۳. عوامل مؤثر بر نرخ خوردگی

نرخ خوردگی یکنواخت فولاد ۳۱۶ در محیط دریایی تحت تأثیر عوامل زیر است:

۳.۱. عوامل محیطی

• دما: افزایش دما، نرخ خوردگی را exponentially افزایش میدهد.

• غلظت اکسیژن: در نواحی با اکسیژن رسانی higher، نرخ خوردگی کاتدی افزایش مییابد.

• pH: در pH های پایین (اسیدی)، نرخ خوردگی افزایش مییابد.

• سرعت جریان آب: سرعت higher جریان آب میتواند هم باعث افزایش اکسیژن رسانی شود و هم محصولات خوردگی را از سطح بشوید.

۳.۲. عوامل بیولوژیکی

• بیوفیلم ها: تشکیل biofilm های میکروبی میتواند شرایط موضعی اسیدی ایجاد کند.

• باکتری های احیا کننده سولفات: این باکتری ها با تولید سولفید هیدروژن، خوردگی را تسریع میکنند.

۳.۳. عوامل متالورژیکی

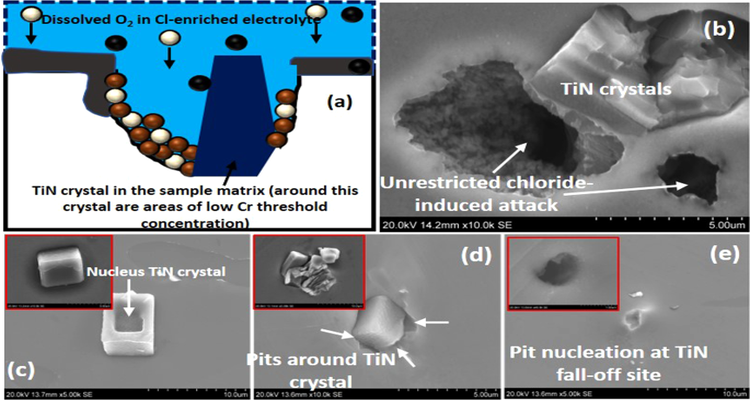

• ریزساختار: وجود فازهای بین فلزی یا کاربیدها میتواند خوردگی موضعی را تسریع کند.

• تنش پسماند: تنش های کششی باقیمانده می تواند نرخ خوردگی را افزایش دهد.

۴. راهکارهای کاهش خوردگی یکنواخت

۴.۱. کنترل محیط

• پوشش های محافظ: استفاده از پوشش های اپوکسی یا پلی اوره

• مهارکننده های خوردگی: addition موادی مانند پلی فسفات ها یا سیلیکات ها

• حفاظت کاتدی: استفاده از آندهای فداشونده یا جریان اعمالی

۴.۲. بهینه سازی ماده

• استفاده از گریدهای higher مولیبدن: مانند ۳۱۷L یا آلیاژهای دوپلکس

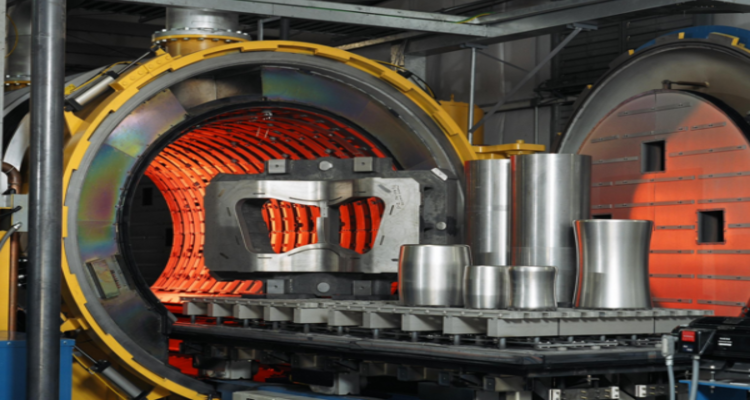

• عملیات حرارتی مناسب: برای یکنواخت کردن ریزساختار

• پرداخت سطحی: کاهش roughness سطح برای کاهش نواحی مستعد خوردگی

۴.۳. طراحی مهندسی

• اجتناب از crevices: طراحی مناسب برای جلوگیری از ایجاد شکاف

• دسترسی برای maintenance: طراحی allowing بازرسی و maintenance منظم

۵. نتیجه گیری

اگرچه فولاد ۳۱۶ مقاومت خوبی در محیط دریایی نشان میدهد، اما در شرایط خاص ممکن است دچار خوردگی یکنواخت شود. درک مکانیزم های خوردگی و عوامل مؤثر بر آن برای طراحی و انتخاب material ضروری است. استفاده ترکیبی از راهکارهای حفاظتی (مانند پوشش، حفاظت کاتدی و inhibitors) along با بهینه سازی پارامترهای طراحی میتواند عمر سرویس تجهیزات دریایی را به طور قابل توجهی افزایش دهد. برای کاربردهای بسیار خورنده، استفاده از گریدهای higher مانند فولادهای دوپلکس یا آلیاژهای نیکل-based ممکن است ضروری باشد.