مقدمه:

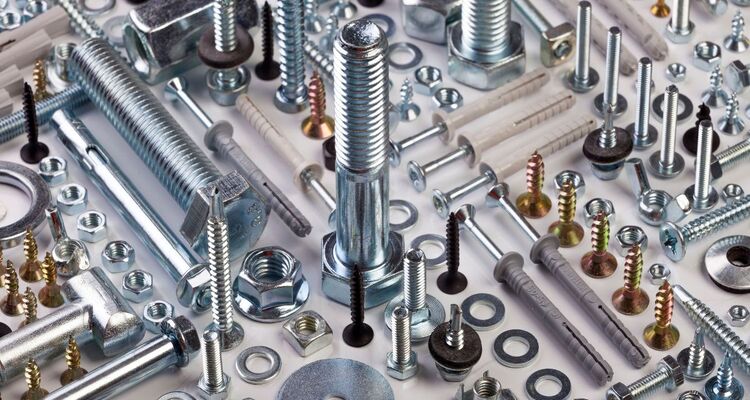

برای کاربردهای اتصال دهنده، وقتی ورق استیل در مشخصات یا توصیه دیده می شود، به احتمال زیاد به آلیاژهای سری 400 یا سری 300 اشاره دارد. در حالی که هر دو فوق العاده قوی هستند و مقاومت قابل توجهی در برابر زنگ زدگی دارند، تفاوت هایی بین این دو وجود دارد که بازی را تغییر می دهد. علاوه بر این، تفاوت های مهمی در خود سری وجود دارد، مانند 316 از 304.

در این مقاله، نحوه مقایسه فولادهای زنگ نزن 300 و 400 را از نظر ترکیب، عملکرد و قیمت مشخص خواهیم کرد تا در نهایت به شما کمک کند بهترین گزینه را برای ساخت تجاری بعدی خود تعیین کنید.

چه چیزی سری ورق استیل 300 در مقابل 400 را تعریف می کند؟

همچنین ممکن است سری 400 را ببینید که به عنوان ورق استیل مارتنزیتی و سری 300 به عنوان ورق استیل آستنیتی شناخته می شوند. بزرگترین تفاوت بین این گروه از آلیاژها در ترکیب شیمیایی (نسبت عناصر مختلف سازنده فلز) است. به طور خاص، دو گروه از آلیاژها دارای مقادیر متفاوتی از کروم و نیکل هستند.

ورق استیل 304، رایج ترین آلیاژ برای اتصال دهنده های سری 300، حاوی حدود 50 درصد کروم بیشتر از ورق استیل 410، رایج ترین آلیاژ برای اتصال دهنده های فولادی سری 400 است. در حالی که ورق استیل 410 حاوی نیکل نیست، نیکل حدود 10٪ از کل ترکیب ورق استیل 304 را تشکیل می دهد.

اگرچه کروم و نیکل متمایز کننده اصلی فولادهای زنگ نزن سری 400 و سری 300 هستند، مولیبدن را می توان به ورق استیل 304 اضافه کرد تا ورق استیل 316 ایجاد شود که حدود 2.5٪ از کل ترکیب را تشکیل می دهد.

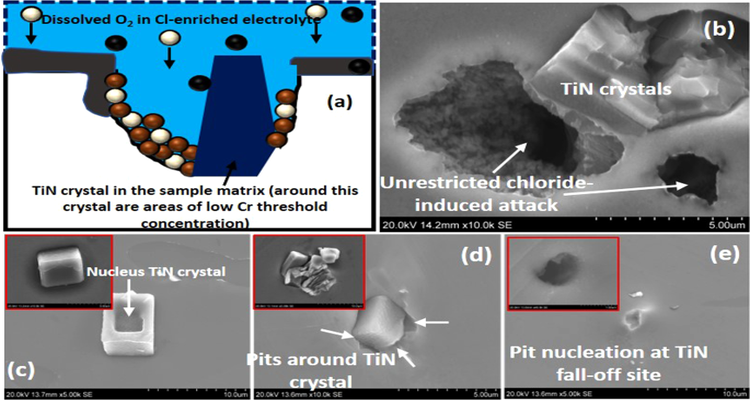

نکته مهمی که باید به خاطر داشته باشید این است که کروم و نیکل هر دو در ورق استیل با هم کار می کنند تا مقاومت در برابر خوردگی را افزایش دهند.

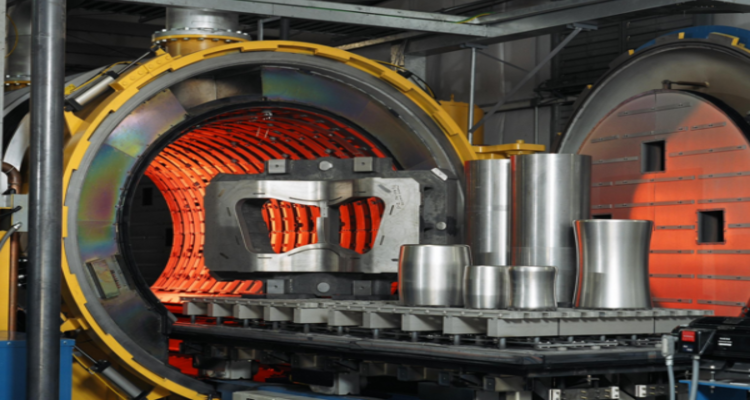

فولادهای زنگ نزن آستنیتی (سری 300) حاوی آستنیت هستند و با حرارت دادن فریت تا 1673 درجه فارنهایت ساخته می شوند. در حالی که ورق استیل آستنیتی را نمی توان از طریق عملیات حرارتی سخت کرد، فولاد مارتنزیتی می تواند سخت شود. زمانی که سختی در اولویت است، فولاد مارتنزیتی بر آستنیتی ترجیح داده می شود.

چگونه پیچ های سری 300 با سری 400 برای مقاومت در برابر خوردگی مقایسه می شوند؟

ورق استیل 410 به لطف محتوای کروم خود مقاومت در برابر خوردگی ملایمی ارائه می دهد و معمولاً در مواردی استفاده می شود که اتصال دهنده ها در معرض رطوبت ثابت یا مواد شیمیایی قرار نگیرند. نمونه ای از کاربردهایی که ممکن است از ورق استیل 410 استفاده شود، اتصال پانل دیواری فلزی است.

با این حال، ورق استیل 304 برخی از بهترین خواص خوردگی را ارائه می دهد که به لطف مقدار کروم و نیکل موجود در آلیاژ برای اتصال دهنده ها در دسترس است. ورق استیل 304 را می توان در حضور انواع مواد شیمیایی و اسیدها استفاده کرد. از جمله غلظت کمتر کلرید (نمک) هنگام انتخاب بست که به طور مرتب با رطوبت، مواد شیمیایی، فضولات حیوانی و غلظت کم نمک در تماس باشد، ورق استیل 304 بهترین گزینه است!

با افزودن مولیبدن، ورق استیل 316 در برابر کلریدها و مواد شیمیایی خشن تر، به ویژه در مقایسه با 410 و 304 بسیار مقاوم تر می شود. هنگام انتخاب بست هایی که در تماس با مواد شیمیایی مانند اسیدهای سولفوریک و غلظت های بالاتر نمک هستند مثلاً در 1 کیلومتری اقیانوس، ورق استیل 316 بهترین گزینه تجاری موجود است.

به طور خلاصه، هر دو نوع 304 و 316 مقاومت بالاتری در برابر خوردگی نسبت به 410 ارائه می دهند. با این حال، فولادهای ضد زنگ با مقاومت خوردگی بهتری مانند 1.4547 در دسترس هستند که به ویژه برای محیط های بسیار خورنده، به ویژه در محیط های آب دریا، هیدروکلراید یا اسید سولفوریک خوب است.

کدام نوع ورق استیل قوی تر است - 300 یا 400؟

به دلیل تفاوت در ترکیب، فولادهای ضد زنگ سری 400 را می توان تا سختی بالاتر عملیات حرارتی کرد در حالی که فولادهای زنگ نزن سری 300 نمی توانند. این باعث می شود 410 بست فولادی ضد زنگ بسیار سخت تر از هر بست ضد زنگ 304 و 316 باشد و در نتیجه قوی تر باشد. در کاربردهایی که استحکام کششی یا برشی نهایی حیاتی است، بست های فولادی ضد زنگ 410 ممکن است ترجیح داده شوند.

گردآورنده سید رحیم کیاحسینی