مقدمه

در خانواده فولادهای زنگنزن آستنیتی، گریدهای 321 و 316 هر دو به عنوان آلیاژهای مهندسی پیشرفته شناخته میشوند، اما فلسفه وجودی هر یک کاملاً متفاوت است. اگر استیل 321 با هدف حل مشکل "زمان" (دمای بالا) متولد شد، استیل 316 برای غلبه بر چالش "محیط" (خوردگی شدید) طراحی شده است. در این مقاله، به مقایسه تطبیقی این دو گرید میپردازیم و تفاوت در مکانیزم پایدارسازی آنها، یعنی حضور تیتانیوم (Ti) در برابر مولیبدن (Mo) را بررسی میکنیم.

دو فلسفه متفاوت پایدارسازی

وجه تمایز اصلی استیل 321 و 316، عناصر آلیاژی کلیدی آنهاست که هر کدام مسئولیت پایدارسازی ماده را در شرایطی خاص بر عهده دارند.

استیل 321: پایدارسازی ریزساختار با تیتانیوم (Ti)

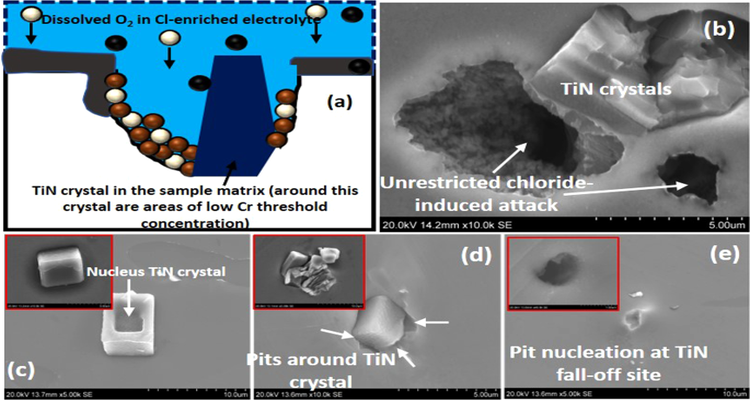

استیل 321 (AISI 321) در واقع نسخه بهینهشده استیل 304 برای کار در دماهای بالاست. مکانیزم پایدارسازی در این آلیاژ بر پایه افزودن عنصر تیتانیوم (Ti) استوار است . وظیفه تیتانیوم مقابله با پدیده "حساسشدگی" یا خوردگی بیندانهای است. در دماهای بالا (در بازه تقریبی 500 تا 800 درجه سانتیگراد)، کربن موجود در فولاد تمایل دارد با کروم ترکیب شده و در مرز دانهها کاربید کروم تشکیل دهد. این امر ناحیه مجاور مرز دانه را از کروم تهی کرده و مقاومت به خوردگی را به شدت کاهش میدهد .

تیتانیوم با میل ترکیبی بالایی که با کربن دارد، به عنوان یک "محافظ" عمل کرده و پیش از کروم با کربن ترکیب میشود و کاربید تیتانیوم (TiC) پایدار تشکیل میدهد . بدین ترتیب، کروم در ساختار حفظ شده و لایه محافظ سطحی دستنخورده باقی میماند. به همین دلیل، استیل 321 نیازی به عملیات حرارتی پس از جوشکاری ندارد و برای قطعاتی که در بازه دمایی بحرانی کار میکنند (مانند سیستمهای اگزوز هواپیما و نیروگاهها)، گزینهای ایدهآل است .

استیل 316: پایدارسازی سطح با مولیبدن (Mo)

در مقابل، استیل 316 (AISI 316) با هدف افزایش مقاومت به خوردگی در محیطهای تهاجمی، به ویژه در برابر یونهای کلرید (Cl⁻) توسعه یافته است. عامل اصلی این برتری، افزودن عنصر مولیبدن (Mo) به ترکیب آلیاژ است .

مکانیزم پایدارسازی در استیل 316 کاملاً با 321 متفاوت است. مولیبدن مستقیماً در ساختار لایه محافظ یا "فیلم پسیو" روی سطح فولاد نقش ایفا میکند. تحقیقات پیشرفته نشان داده است که مولیبدن به همراه کروم در این لایه نانومتری غنی شده و با مکانیزمهای متعددی از تخریب آن جلوگیری میکند :

سد نفوذ: مولیبدن به شکل Mo(VI) در لایه بیرونی فیلم پسیو تجمع یافته و به عنوان سدی در برابر نفوذ یونهای کلرید به لایههای عمیقتر عمل میکند.

ترمیم نقاط ضعف: مولیبدن در نقاط ضعف نانومتری فیلم پسیو که دچار فقدان کروم هستند، تجمع یافته و با تسهیل انحلال آهن و جایگزینی آن با کروم و مولیبدن، این نقاط را "درمان" میکند.

جلوگیری از ایجاد حفره: با مسدود کردن جاهای خالی اکسیژن در ساختار اکسیدی، از نفوذ یونهای کلرید و در نتیجه شروع خوردگی حفرهای جلوگیری میکند .

جدول مقایسه خواص کلیدی

برای درک بهتر تفاوتهای عملی این دو مکانیزم پایدارسازی، میتوان آنها را در جدول زیر مقایسه کرد:

| ویژگی | استیل 321 (پایدارسازی با Ti) | استیل 316 (پایدارسازی با Mo) |

| عنصر کلیدی | تیتانیوم (Ti) - حداقل 5 برابر کربن | مولیبدن (Mo) - 2 تا 3 درصد |

| هدف اصلی | جلوگیری از خوردگی بیندانهای در دماهای بالا (پایداری ریزساختار) | افزایش مقاومت به خوردگی عمومی، حفرهای و شکافی در محیطهای خورنده (پایداری سطح) |

| مقاومت در برابر خوردگی | خوب در محیطهای معمولی و دماهای بالا، اما ضعیف در برابر کلریدها | عالی در محیطهای دارای کلرید (مانند آب دریا) و اسیدها |

| دمای کاری | عالی (تا 900 درجه سانتیگراد)، با مقاومت به خزش بهتر نسبت به 316 | خوب (تا 870 درجه سانتیگراد) |

| پایداری آستنیت | پایداری آستنیت پایینتر (لایهخطای پایین)، در کرنش سرد مستعد تشکیل مارتنزیت | پایداری آستنیت بسیار بالاتر (لایهخطای بالا)، در کرنش سرد پایدارتر |

| قابلیت جوشکاری | عالی، بدون نیاز به عملیات حرارتی پس از جوش | خوب، اما در مقاطع سنگین ممکن است نیاز به آنیل پس از جوش داشته باشد |

نتیجهگیری: انتخاب بر اساس تهدید غالب

انتخاب بین استیل 321 و 316 در واقع پاسخی به این سوال است که "تهدید اصلی برای قطعه من چیست؟"

اگر قطعه شما در دمای بالا کار میکند و مسئله اصلی خوردگی بیندانهای ناشی از جوشکاری یا سرویس در دمای بالا است، استیل 321 با مکانیزم پایدارسازی تیتانیوم، گزینهای مطمئن و بیرقیب است. این آلیاژ با حفظ ریزساختار خود در دماهای بالا، از ایجاد نقاط ضعف در مرز دانهها جلوگیری میکند.

اگر قطعه شما در دمای محیط یا دماهای معتدل کار میکند، اما در معرض محیطهای خورنده تهاجمی به ویژه دارای یون کلرید (مانند صنایع دریایی، شیمیایی و پتروشیمی) قرار دارد، استیل 316 با مکانیزم پایدارسازی مولیبدن، تنها انتخاب منطقی است. مولیبدن با تقویت لایه پسیو از سطح در برابر عوامل خورنده محافظت کرده و طول عمر قطعه را افزایش میدهد.

به بیان دیگر، تیتانیوم در استیل 321 از "درون" ماده و در مرز دانهها محافظت میکند، در حالی که مولیبدن در استیل 316 از "برون" و در سطح تماس با محیط، امنیت را برقرار میسازد.