فهرست موضوعات

مقدمه

کاربرد ورق استیل در خودروسازی را تقریبا می توان به پنج دسته تقسیم نمود، بدین شرح: برای ساخت سیستم های اگزوز خودرو، جهت ساخت باک های سوخت، برای ساخت شاسی ها، جهت ساخت قطعات خودرو و جهت ساخت تزئینات آن.

استیل هایی که برای ساخت باک های سوخت خودروها مورد استفاده قرار می گیرند، عمدتاً پلیت یا صفحه استیل هستند که نیاز به اجرای شکل دهی، مهر زنی یا پرسکاری، عملیات جوشکاری و مقاومت خوردگی زیاد دارند؛ چه مقاومت در برابر خوردگی سوخت از داخل، چه مقاومت در برابر خوردگی از خارج مخزن یا باک در محیط های تند و خشن. آلیاژ مختص ساخت شاسی خودرو آلیاژی است با استحکام خیلی زیاد کما اینکه یک پوسته بدنه کامل ساخته شده از استیل فریتی ساخته شده و عمر کاری آن معمولاً 15 تا 20 سال است.

همچنین استیل برای تولید شماری از قطعات مختلف خودرو کاربرد دارد مثلاً کاسه نمدها و مبدل های حرارتی که در آنها انواع ورق استیل 304، 430 و 409L بکار می رود، سفت کننده ها یا اتصالات استیل جهت سیستمهای موتور خودرو و سیستم های انتقال در خودرو که معمولاً از ورق استیل 410، 304، 316، 430، 660 و غیره استفاده می شود.

در تزئینات خودرو نیز استیل به کار می رود مثلاً به عنوان یراق آلات، آنتن ها، قالپاق ها یا نرده ها و میله های خودروهای مسافربری بزرگ، نرده ها یا حفاظ های ایمنی و غیره. لوله های استیل غالباً در سیستم های اگزوز خودروهای مسافری و تزئینات خودرو به کار می روند.

لوله های استیل جوشی برای اگزوز خودروها

سیستم اگزوز خودرو در زیر وسیله نقلیه قرار گرفته و خروجی موتور را به هوای بیرون مرتبط می سازد. وظیفه اصلی آن تخلیه گاز تولید شده به وسیله موتور خودرو به بیرون، تسویه گاز خروجی و کاهش صدای ناهنجار موتور است. این سیستم با قدرت، آلاینده ها، صدای لرزش و راحتی خودرو مربوط می شود. سیستم خروجی یا اگزوز خودرو درست از بغل یا بدنه موتور شروع شده و از یک منیفولد اگزوز، لوله جلویی، لوله انعطاف پذیر یا همان لرزه گیر، یک لوله میانی، یک صداگیر یا صدا خفه کن و یک لوله انتهای یا دُم تشکیل یافته است. بسته به شکل و مدل خودرو، بعضی مبدل های کاتالیستی نیز در آن نصب شده که جانشین صدا خفه کن نیز می شود.

بر طبق دمای کاری هر یک از قطعات سیستم اگزوز خودرو، کلاً دو قسمت انتهای داغ و انتهای سرد سیستم اگزوز اتومبیل خواهیم داشت. به لحاظ اینکه منیفولد اگزوز مستقیماً به موتور خودرو متصل است و بالاترین درجه حرارت را حین کار دارد، لذا این قسمت انتهای داغ سیستم اگزوز محسوب می شود. دمای پایین قسمت صداگیر دال بر این است که این قسمت انتهای سرد سیستم اگزوز خودرو به شمار می رود.

در ترکیب قطعات سیستم اگزوز اتصالات لوله ای بیش از ۶۰ درصد وزن کل سیستم اگزوز را تشکیل می دهند که این اتصالات عبارتند از منیفولد، لوله جلویی، لوله میانی، لوله خمیده و لوله انتهایی در قسمت صدا خفه کن و غیره. در روزگاران آغاز این صنعت خودرو، در اتصالات لوله ای سیستم اگزوز، از لوله های آهنی ریختگی، لوله های فولادی گالوانیزه و لوله های فولادی آلومینیوم پوشش، به طور عمومی استفاده می شده است. دمای کاری قطعات آهنی ریختگی مورد استفاده در منیفولدهای اگزوزهای قدیم کمتر از 800 درجه سانتیگراد بود که نمی توانست شرایط کاری مطلوب را برآورده سازد. در حال حاضر برای ساخت لوله های اگزوز خودروها از لوله های استیل جوشکاری شده با جداره نازک و لوله های بدون درز استیل با مقاومت حرارتی زیاد استفاده می شود.

در سنوات اخیر به لحاظ کمبودهای انرژی و وخیم شدن وضعیت محیط زیست در سطح جهان، صنعت خودرو تقاضامند ارتقاء راندمان حرارتی گاز یا سوخت و کاهش وزن اتومبیل بوده است که همین امر به الزام های بالاتری برای سیستم اگزوز تسری پیدا کرده و به طور ثابت افزایش دمای اگزوز موتور را به دنبال داشته است. دمای کاری منیفولد اگزوز از 750 تا 800 درجه سانتیگراد به 900 تا 950 درجه یا حتی بیشتر صعود کرده است. از این رو منیفولد اگزوز و بست های مربوطه از استیل یا فولاد کربنی معمولی تبدیل شدند به استنلس استیل. دمای گاز خروجی در صداگیر افزایش پیدا کرد که همین امر موجب شد میزان خوردگی افزایش یابد که لزوماً می بایست از استنلس استیل استفاده شود.

امروز در خودروهای اروپایی، ایالات متحده و ژاپنی صددرصد سیستم اگزوز از جنس استیل می باشد. مقدار استیل به کار رفته در سیستم اگزوز برای بیش از نیمی از مجموعه کاربردهای این آلیاژ در خودروسازی محاسبه شده است. در مجموع در سیستم اگزوز هر اتومبیل حدوداً 15 کیلوگرم استیل به کار می رود. برای این منظور برآورده شده است که در صنعت خودرو در چین، مصرف سالیانه استنلس استیل برای سیستم های اگزوز، رقمی در حدود 500 هزار تن خواهد بود.

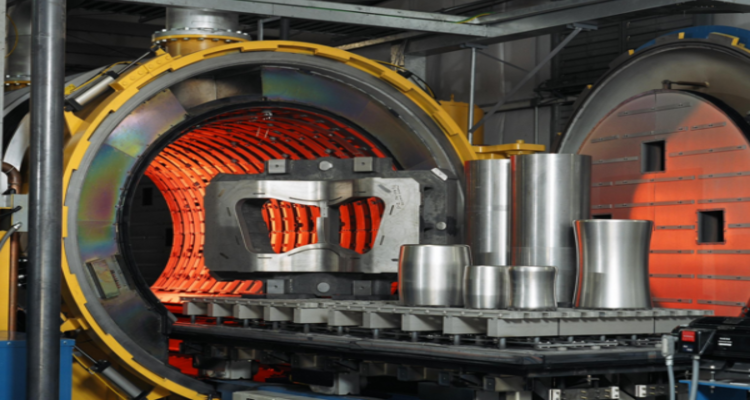

تولید لوله های استیل برای سیستم های اگزوز خودرو

روند توسعه

تنوع استنلس استیل

از دهه 1970 میلادی تاکنون، ژاپن، ایالات متحده، اروپا و دیگر کشورها به طور گسترده از ورق استیل 304 و دیگر آلیاژهای آستنیتی جهت سیستم های اگزوز خودروها استفاده کرده اند ولی این آلیاژ ضریب انبساط طولی بزرگی دارد. هنگام کار در دمای بالا، لایه اکسیدی سطح این آلیاژ به طور قابل ملاحظه ای پوسته پوسته خواهد شد و همین امر سبب می گردد ورق استیل گرانقیمت آستنیتی به تدریج ضعیف شده و خصوصیت برجسته اش را از دست بدهد.

از دهه 1990 میلادی تا حال حاضر، با پیشرفت و ارتقا و مداوم تکنولوژی ذوب استیل خواص شکل پذیری و مقاومت خوردگی در آلیاژهای فریتی به طرز چشمگیری ارتقا پیدا کرده اند. علاوه بر این، ورق استیل فریتی به لحاظ ارزان بودن اش به طور وسیع در سیستم های اگزوز خودروها مورد استفاده واقع شده است. مزایای دیگر آن عبارتند از: مقاومت خوردگی عالی، تحمل دمای زیاد، مقدار انبساط حرارتی کم و قدرت هدایت گرمایی زیاد آن.

در میان آلیاژهای مختص سیستم های اگزوز خودرو، ورق استیل های آستنیتی عمدتاً 304، 309، 321 و غیره وجود دارند و آلیاژهای فریتی بدین منظور غالباً عبارتند از 409، 429، 432، 436، 439، 441، 444 و غیره.

بنا بر شرایط کاری مختلف برای قطعات و اجزای سیستم اگزوز خودرو، الزام های کاری و اجرایی متریال ها نیز متفاوت است. به عنوان مثال، درباره انتهای داغ اگزوز اساساً پدیده اکسیداسیون در دمای بالا و ویژگی خستگی ناشی از حرارت زیاد برای مواد مدنظر است و غالباً آلیاژهای 429 و 441 به لحاظ مقاومت عالی شان در برابر حرارت زیاد برگزیده می شوند. خوردگی تقطیر (ناشی از قطرات آب یا میعانات) شکل غالب خرابی قطعات انتهای سرد اگزوز مثل صدا خفه کن است. هنگام انتخاب مواد، موضوع مقاومت در برابر خوردگی تقطیری و شکل پذیری مواد می بایست مورد بررسی قرار گیرد. در این رابطه آلیاژهای 409 با داشتن کروم ناچیز و 439 با برخورداری از مقدار متوسط کروم و 436 و گریدهایی از این دست ارجحیت دارند. استیل های فریتی و آلیاژهای مولیبدن دار را که مقاومت مطلوبی در مقابل اکسیداسیون در دمای بالا و همچنین در برابر خوردگی ناشی از نمک به حرارت زیاد تا عمل دارند را انتخاب کنید نظیر 409 و 436.

در حال حاضر استیل مورد استفاده در ساخت منیفولد اگزوز خودروها در صنعت خودروسازی کشور ژاپن آلیاژ 409 می باشد. در خودروسازی آمریکا آلیاژ های مورد استفاده در سیستم اگزوز خودروها عبارتند از 409، 439، 436 و غیره. همچنان که دمای اگزوز بالا می رود، گرایش استفاده از ورق استیل برای ساخت منیفولد اگزوز خودرو از آلیاژ گرید پایین 409 به سمت آلیاژ مرغوب و کارآمد 44 به تدریج امری مسلم می گردد.

ورق استیل برای سیستمهای اگزوز خودروها به طور اساسی رسمیت یافته است لیکن در آینده موادی با کارایی بالا و قیمت ارزان کاربرد پیدا خواهند کرد. با رشد و توسعه فزون تر و تکامل بیشتر تکنولوژی تولید، کاربرد ورق استیل فریتی بیش از پیش گسترده و فراگیر خواهد شد.

فرآیند تولید

لوله های به کار رفته در قطعات سیستم های اگزوز خودروها، لوله های استنلس استیل جوشکاری شده ای هستند که به وسیله خمکاری و جوشکاری بر روی ورق های سرد نورد به دست آمده اند و همچنین به صورت لوله های به اشکال مختلف از طریق فرم کاری سرد و فرآیند جوشکاری مثل خمکاری، باریک سازی و منبسط کردن یا گشاد سازی در آورده شده اند. بنابراین لوله جوشکاری شده لازم است فرم پذیری خوبی داشته باشد و عملیات جوشکاری خوبی نیز بر روی آن انجام گردیده باشد.

اغلب لوله های استیل جوشکاری شده در سیستم های اگزوز خودرو ضخامت شان کمتر از 2.5 میلیمتر است. هنگام تولید عمدتاً از روش های جوشکاری فرمینگ مستقیم درز و شکاف به طور مداوم استفاده می شود که شامل جوشکاری برق یا قوس الکتریکی با تنگستن، جوشکاری مقاومتی فرکانس زیاد، جوشکاری توسط لیزر و ترکیبی از اینها می باشد. برای استفاده از لوله های استیل جوشی در مقیاس بالا، جوشکاری اولیه اساساً با استفاده از قوس الکتریکی آرگون انجام می گردد. با کاربرد وسیع روش های جوشکاری فرکانس بالا و جوشکاری لیزری، در اروپا، آمریکا و ژاپن شیوه های کارآمد و پربازده جوشکاری فرکانس بالا و جوشکاری لیزری برای جوش دادن لوله های استیل در صنعت خودرو مورد استفاده واقع شده است.