فهرست موضوعات

مقدمه

در ساخت یخچال ها از فلزات مختلف مانند آلومینیوم، چدن، کروم، مس و فولاد استفاده می گردد. به طور معمول در قسمت های داخلی و خارجی که مجهز به تجهیزات برودتی شده اند استفاده از فلزاتی مانند آلومینیوم و فولاد رایج تر می باشد. برای ساخت بدنه یخچال ها از انواع ورق استیل بگیر که متداول ترین آنها ور ق استیل 430 است. استفاده از ورق استیل نگیر 316 یا 304 برای ساخت بدنه یخچال، به دلیل قیمت بالا کمتر رایج است. نوع دیگری از فولاد که در ساخت تجهیزات تبرید تجاری یافت می شود، فولاد گالوانیزه است که نسبت به قیمت ورق استیل بگیر، ارزان تر می باشد.

ورق استیل 430 یک آلیاژ فولاد فریتی حاوی کروم است که به صورت AOD (argon oxygen decarburizing) ذوب می شود و در گروه ورق استیل بگیر قرار می گیرد. علت نامگذاری این گروه از فولادها این است که به دلیل ساختار و چیدمان اتمی خاصیت مغناطیسی داشته و جذب آهنربا می شوند. آلیاژ 430 غیر قابل سختکاری است اما مقاومت بسیار عالی در برابر خوردگی داشته و از خواص مکانیکی خوبی برخوردار است. این آلیاژ شکل پذیری بسیار بالایی دارد و برای تولید قطعات با اشکال پیچیده و بزرگ عالی است. قیمت ورق استیل بگیر 430 پایینتر از انواع نگیر گرید 300 بوده و همچنین دارای کیفیت سطح نهایی بسیار خوبی است که آن را به کاندیدای مناسبی برای صنعت لوازم خانگی مانند روکش ظرفشویی، پانل های یخچال و حلقه های تزئینی اجاق گاز تبدیل می کند.

بخش های اصلی یخچال

یخچال های امروزی از چند جزء اصلی تشکیل شده اند: پوسته ی بیرونی و درب یخچال، محفظه یا پوسته ی داخلی، عایق بین پوسته داخلی و بیرونی، سیستم خنک کننده، مبرد و اتصالات آن. پوسته و درب معمولا از آلومینیوم یا ورق استیل ساخته می شود و بسته به مدل و طراحی آن گاهی اوقات رنگ آمیزی می شود. کابین داخلی از ورق فلزی یا از پلاستیک ساخته می شود. عایق که شکاف بین جداره های داخلی و خارجی را پر می کند از فایبرگلاس یا پلی فوم مانند پلی استایرن تشکیل شده است. اجزای سیستم خنک کننده (کمپرسور، کندانسور، کویل، پره ها) از آلومینیوم، مس یا یک آلیاژ فلزی ساخته می شوند. لوله ها معمولاً از جنس مس انتخاب می شوند که شکل پذیری بالایی داشته و بدون شکستن می تواند خمکاری شود. متداول ترین مبرد مورد استفاده نیز فریون است و تقریباً تمام وسایل داخلی (قفسه های در و کابین داخلی، محفظه کره و سینی تخم مرغ) از پلاستیک ساخته می شوند.

روشهای استاندارد برای ساخت پوسته بیرونی شامل برش، شکل دهی و پرچ کردن ورقهای فلزی به اندازههای مناسب است. اگر ورق فلزی مورد استفاده بصورت پوشش دهی شده از قبل تهیه نشده باشد در این مرحله سطح آن با یک لایه رنگ پوشش داده می شود.

محفظه ی داخلی ممکن است از ورق فلزی مشابه پوسته بیرونی ساخته می شود و درزهای آن برای جلوگیری از نشتی و همچنین ظاهر مناسب درزبندی می گردد. برخی از تولید کنندگان از پلاستیک برای قسمت های مختلف داخلی استفاده می کنند. به عنوان مثال، امروزه درب داخلی تمامی مدل ها منحصراً از جنس پلاستیک است. فرایند ساخت این قسمت های پلاستیکی بصورت شکل دهی در خلاء می باشد. در این فرآیند، یک تکه پلاستیک ضخیم که کمی بزرگتر از قسمت مورد نظر است در نظر گرفته شده و لبه های بیرونی آن بسته می شود. سپس پلاستیک گرم شده و پلاستیک داغ تحت خلاء به داخل قالب کشیده می شود و پس از شکل گیری خنک می شود. پس از حذف لبه های اضافی، قسمت به دست آمده برای مونتاژ آماده است.

کابین داخلی داخل پوسته ی بیرونی قرار می گیرد و به هم متصل می شوند. لوله ها و سیم ها قبل از اینکه فضای بین دو پوسته با عایق پر شود در محل خود قرار میگیرند. یک دستگاه توزیع کننده برای تزریق عایق بین دو جداره، که معمولا از جنس پلی استایرن است، ماده ی عایق را بین دیوارها وارد می کند و سپس با گرم کردن، این ماده منبسط می شود تا به استحکام مطلوبی برسد. از فرآیند مشابهی برای ساخت درب یخچال نیز استفاده می شود.

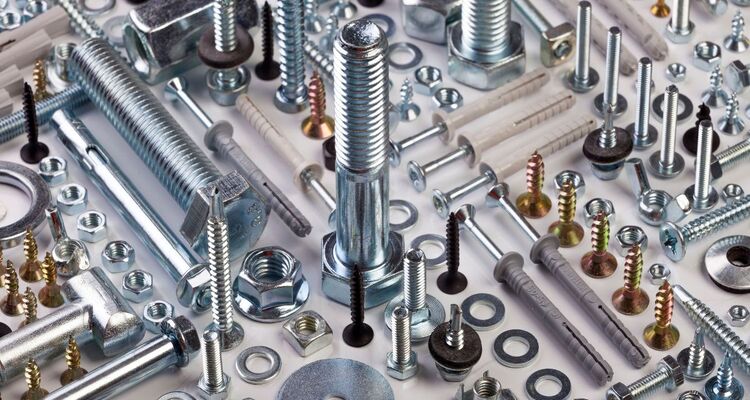

اجزای تبرید، لوله ها و سیم پیچ ها با استفاده از پیچ و گیره به پوسته یخچال متصل می شوند. لوله ها به هم لحیم می شود و یک پوشش محافظ روی اتصالات پاشیده می شود. ترتیب این مونتاژ بین سازنده ها و مدل های مختلف، متفاوت است. درزگیری و بستن درب یخچال با استفاده از واشرهای مگنت دار که با پیچ به درها متصل می شوند ایجاد می شود. دستگیره ها و لولاها نیز قبل از نصب روی کابین یخچال، روی درب پیچ می شوند.

در مرحله آخر میزان نشتی یخچال با گاز نیتروژن مایع تست و تنظیمات لازم برای رفع آن انجام می شود. سپس طبقه ها و متعلقات یخچال روی آن نصب شده و برای بسته بندی آماده می گردد.

سید رحیم کیاحسینی